Nach der Herstellung einer Leiterplatte sind die Kupferleiterbahnen auf der Leiterplatte anfällig für Oxidation und Korrosion, wenn sie der Umwelt ausgesetzt werden. Um die Lebensdauer der Leiterplatte zu verlängern und die Kupferleiterbahnen zu schützen, wird eine Schutzschicht, eine sogenannte Lötstoppschicht, aufgetragen. In diesem Artikel tauchen wir in die Welt der PCB-Lötstoppmasken ein und untersuchen ihre Bedeutung, Anwendungen und die wichtigsten Vorteile, die sie mit sich bringen PCB-Herstellungsprozess.

Was ist eine Lötmaske?

Eine Lötstoppmaske ist eine Schutzschicht, die auf eine Leiterplatte aufgetragen wird. Dabei handelt es sich in der Regel um eine dünne Schicht aus Polymermaterial, die die Kupferleiterbahnen bedeckt und verhindert, dass Lot an Stellen anhaftet, an denen es nicht vorgesehen ist. Der Lötstopplack schützt die Leiterplatte vor Umwelteinflüssen wie Staub und verschiedenen anderen Verunreinigungen, die auf lange Sicht zu Kurzschlüssen führen können.

Arten von PCB-Lötmasken

Es gibt vier Haupttypen von Lötstoppmasken, die üblicherweise verwendet werden Leiterplattenherstellung wie Epoxidflüssigkeit, fotoabbildbare Flüssigkeiten, fotoabbildbare Trockenfilme, Ober- und Unterseitenmasken.

Seitenmasken oben und unten

Eine oberseitige Lötmaske ermöglicht es dem Elektronikingenieur, die Öffnungen in der grünen Lötmaskenschicht zu identifizieren, die bereits durch eine der Epoxid-, Tinten- oder Filmtechniken auf die Leiterplatte aufgebracht wurde. An diesen identifizierten Stellen können dann Bauteilstifte auf die Platine gelötet werden. Das Muster der Leiterbahnen auf der Oberseite der Leiterplatte wird als obere Leiterbahnen bezeichnet, und die Maske auf der Unterseite legt Öffnungen auf der Unterseite fest.

Flüssige Epoxid-Lötmasken

Flüssige Epoxid-Lötmasken sind die kostengünstigste und am häufigsten verwendete Art von Lötmasken in der Leiterplattenindustrie. Sie werden im Siebdruckverfahren auf Leiterplatten aufgebracht. Beim Siebdruck wird ein Maschensieb mit tintenblockierenden Mustern verwendet, um die Lötmaskentinte auf die Leiterplatte zu übertragen und so das gewünschte Lötmaskenmuster zu hinterlassen.

Nach dem Auftragen durchlaufen flüssige Epoxid-Lötmasken einen Aushärtungsprozess. Dabei kann es sich um eine thermische Aushärtung handeln, bei der die Leiterplatte Hitze ausgesetzt wird, um eine chemische Reaktion im Epoxidharz auszulösen. Durch die Hitze vernetzt und härtet das Epoxidharz aus und bildet eine schützende und isolierende Schicht über den Leiterbahnen der Leiterplatte. In einigen Fällen kann je nach spezifischer Formulierung der Epoxid-Lötmaske auch eine UV-Lichtbestrahlung als Teil des Aushärtungsprozesses eingesetzt werden.

Flüssige fotoabbildbare Lötmaske (LPI)

Liquid Photoimageable (LPI)-Lötmasken sind aufgrund ihrer einzigartigen Eigenschaften und Kosteneffizienz eine beliebte Wahl in der Leiterplattenindustrie. LPI-Lötmasken bestehen aus zwei separaten flüssigen Komponenten, die kurz vor dem Auftragen miteinander vermischt werden. Dies sorgt für eine längere Haltbarkeit der Materialien, da die getrennte Aufbewahrung ein vorzeitiges Aushärten oder Zersetzen verhindert.

LPI-Lötmasken können mit verschiedenen Methoden aufgetragen werden, darunter Vorhangbeschichtung, Siebdruck und Sprühanwendungen. Diese Masken werden durch die Kombination verschiedener Polymere und Lösungsmittel formuliert, wodurch eine Mischung entsteht, die eine dünne Beschichtung bilden kann, die an der Oberfläche des Zielbereichs auf der Leiterplatte haftet. Ein bemerkenswerter Vorteil von LPI-Lötmasken besteht darin, dass sie oft keine zusätzliche Oberflächenveredelung erfordern, was Zeit und Kosten während des Leiterplattenherstellungsprozesses sparen kann.

Im Gegensatz zu herkömmlichen Epoxidtinten sind LPI-Lötmasken empfindlich gegenüber UV-Licht. Nach dem Auftragen der Maske auf die Leiterplatte wird ein kurzer „Tack-Härtungszyklus“ durchgeführt, um die Maske teilweise auszuhärten. Anschließend wird das Panel entweder mit einem UV-Laser oder einem Fotolithographieverfahren UV-Licht ausgesetzt. Diese Einwirkung von UV-Licht härtet die LPI-Maske weiter aus und macht sie langlebig und beständig gegen Ätzmittel und Lösungsmittel.

Vor dem Auftragen der Maske werden die Platten gereinigt und auf Anzeichen von Oxidation überprüft. Dies geschieht mit einer chemischen Lösung, einer Aluminiumoxidlösung oder mit suspendiertem Bimsstein zum Schrubben der Platten.

Trockenfilm-Lötmaske

Trockenfilm-Lötmaske ist ein vorgefertigter Film, der auf die Oberfläche von Leiterplatten aufgetragen wird, um bestimmte Bereiche während des Lötens zu schützen. Es besteht aus einem lichtempfindlichen Polymermaterial und wird auf die Leiterplatte laminiert, wodurch diese UV-Licht ausgesetzt wird, um das gewünschte Muster zu definieren. Das verbleibende Lötmaskenmuster verhindert Lötbrücken und schützt die Leiterplatte. Trockenfilm-Lötmasken bieten Gleichmäßigkeit, präzise Auflösung, gute Haftung, chemische Beständigkeit und thermische Stabilität. Es ist mit verschiedenen Herstellungsprozessen kompatibel und trägt zur Zuverlässigkeit und Haltbarkeit von Leiterplatten bei.

Die Wahl der Lötstoppmaske hängt von Faktoren wie den Anwendungsanforderungen, dem Herstellungsprozess und den gewünschten Leistungsmerkmalen der Leiterplatte ab.

So tragen Sie eine Lötmaske auf eine Leiterplatte auf

Auf den meisten Platinen ist auf jeder Seite eine Lötmaske mit Epoxidtinte aufgedruckt, um die Kupferoberfläche zu schützen und Lötkurzschlüsse zwischen Komponenten während der Montage zu verhindern.

Die Platten werden zunächst gereinigt und gebürstet, um jeglichen Oberflächenanlauf zu entfernen, und dann in den gelben Raum transportiert.

Jede Platte wird abschließend gereinigt, um jeglichen Staub von der Oberfläche zu entfernen, und dann in den vertikalen Beschichter geladen. Die Beschichtungsmaschine bedeckt gleichzeitig beide Seiten des Panels mit der Epoxid-Lötmaskenfarbe. Durch die doppelte Wirkung wird sichergestellt, dass die Tinte die Kupferspur vollständig einkapselt, typischerweise jetzt 35 bis 40 Mikrometer höher als die Oberfläche des Panels.

Quelle: https://www.youtube.com/watch?v=bjhBa7VdTEM

Designrichtlinien für Lötmasken

Beim Entwurf einer Leiterplatte ist es wichtig, bestimmte Richtlinien zu befolgen, um sicherzustellen, dass die Lötstoppmaske korrekt aufgetragen wird und wie vorgesehen funktioniert. Hier sind einige allgemeine Richtlinien für das Design von Lötmasken:

Abstandsspezifikationen: Definieren Sie einen ausreichenden Abstand zwischen den Lötmaskenöffnungen und den angrenzenden Pads oder Leiterbahnen. Dieser als Abstand bezeichnete Spalt sollte je nach Passgenauigkeit des Herstellungsprozesses mindestens 0.2 mm oder mehr betragen, um mögliche Kurzschlüsse zu verhindern.

Konsistente Freigabe: Stellen Sie sicher, dass der Abstand um die Pads gleichmäßig ist. Ein ungleichmäßiger Abstand kann zu Kurzschlüssen führen, wenn der Lötstopplack in einigen Bereichen zu nahe an die Pads oder Leiterbahnen heranreicht.

Vermeidung von akuten Winkeln: Vermeiden Sie scharfe Winkel zwischen der Lötmaske und den Pads. Scharfe Winkel können dazu führen, dass sich die Lötmaske während des Temperaturwechsels von der Platine löst, was zu freiliegenden Leiterbahnen und potenziellen Fehlerstellen führen kann.

Blendengröße: Bemessen Sie die Maskenöffnungen richtig, um beim Zusammenbau die richtige Menge Lotpaste zu ermöglichen. Eine gängige Praxis besteht darin, einen Lötstopplackdamm (den Raum zwischen zwei Öffnungen) von etwa 0.1 mm anzubringen, um eine ordnungsgemäße Lötpastenablagerung zu gewährleisten.

Referenzmarken: Bringen Sie Passmarken sowohl auf den Kupferschichten als auch auf den Lötmaskenschichten an. Diese Markierungen sind für die Ausrichtung der Schichten während des Herstellungsprozesses und für die Platzierung von Bauteilen während der Montage unerlässlich.

Mindest-Strecken-/Abstandsregeln: Beachten Sie die minimalen Spur- und Abstandsregeln, die durch die Auflösungsgrenzen des Lötmaskenprozesses vorgegeben werden. Durch die Einhaltung dieser Regeln wird sichergestellt, dass die Maske ohne Brückenbildung zwischen eng beieinander liegenden Spuren aufgetragen werden kann.

Bedeutung der Lötmaske auf Ihrer Leiterplatte

Verhinderung von Oxidation: Die Lötstoppmaske fungiert als Schutzbarriere, die verhindert, dass die Kupferspuren auf der Leiterplatte oxidieren. Der Kontakt mit Luft und Feuchtigkeit kann zur Oxidation des Kupfers führen, was die elektrische Leitfähigkeit verschlechtern und die Gesamtleistung der Leiterplatte beeinträchtigen kann. Die Lötmaskenschicht schützt die Kupferleiterbahnen vor diesen Umwelteinflüssen und gewährleistet so ihre langfristige Zuverlässigkeit.

Vermeidung unerwünschter Verbindungen: Für die Herstellung von Verbindungen zwischen verschiedenen Schichten einer Leiterplatte werden häufig spezielle Leiterplatten-Verbindungselemente wie Vias und Durchkontaktierungen verwendet. Die Lötstoppmaske spielt eine entscheidende Rolle bei der Verhinderung unbeabsichtigter Verbindungen zwischen diesen Schichten. Durch das Abdecken der nicht vorgesehenen Bereiche verhindert die Lötstoppmaske, dass Lötzinn Brücken bilden oder unerwünschte elektrische Verbindungen entstehen, wodurch die Integrität des Schaltungsdesigns gewährleistet wird.

Staub- und Schmutzschutz: Die Lötmaskenschicht stellt eine physikalische Barriere dar, die dazu beiträgt, Staub, Schmutz und andere Verunreinigungen von den elektrischen Anschlüssen und dem PCB-Substrat fernzuhalten. Diese Verunreinigungen können Kurzschlüsse, Signalstörungen oder eine Verschlechterung der elektrischen Leistung der Leiterplatte verursachen. Der Lötstopplack fungiert als Schutzschild und sorgt für Sauberkeit und Zuverlässigkeit der Leiterplatte.

Korrosionsschutz: Lötstopplack hilft auch, die Korrosion der elektrischen Verbindungen zu verhindern. Die Einwirkung von Feuchtigkeit oder korrosiven Umgebungen kann zur Bildung von Korrosion auf freiliegenden Metalloberflächen führen. Die Lötstoppmaske fungiert als Barriere und schützt die darunter liegenden Kupferleiterbahnen und Lötstellen vor Korrosion und gewährleistet so die langfristige Funktionalität und Zuverlässigkeit der Leiterplatte.

Wie dick sollte der Lötstopplack auf der Leiterplatte sein?

Die spezifischen Dickenanforderungen für Lötstoppmasken können je nach PCB-Design, Herstellungsprozess und Industriestandards variieren. Hier sind einige zusätzliche Punkte, die Sie berücksichtigen sollten:

Mindestdicke der Lötmaske

Die minimal akzeptable Dicke der Lötstoppmaske wird häufig durch Industriestandards oder andere festgelegt Leiterplattenhersteller. Im Allgemeinen beträgt die Mindestdicke für das Auftragen einer Lötstoppmaske etwa 0.3 Mil (7.6 Mikrometer) oder weniger. Dünnere Lötmaskenschichten werden typischerweise in der Nähe der Kanten von Leiterbahnen oder in Bereichen mit geringem Abstand zwischen Komponenten oder Leiterbahnen aufgetragen.

Gewünschte Lötstopplackdicke

Obwohl eine Mindestdicke definiert ist, wird im Allgemeinen empfohlen, eine etwas dickere Lötmaskenschicht zu verwenden, um eine ausreichende Abdeckung und einen ausreichenden Schutz zu gewährleisten. Eine typische Richtlinie besteht darin, etwa 0.5 Mil (12.7 Mikrometer) Lötmaske über den Leiterbahnen anzustreben. Dadurch entsteht eine ausreichende Schicht zur Isolierung, zum Schutz und zur Verhinderung von Lötbrücken.

Variation in der Dicke

Die Dicke der Lötmaske kann auf der gesamten Leiterplatte variieren, insbesondere in Bereichen mit komplexen Geometrien, feinen Leiterbahnen oder Komponenten mit hoher Dichte. Die Dicke kann durch Faktoren wie die Auftragungsmethode (z. B. Siebdruck, Vorhangbeschichtung oder Sprühauftrag) und das speziell verwendete Lötmaskenmaterial beeinflusst werden.

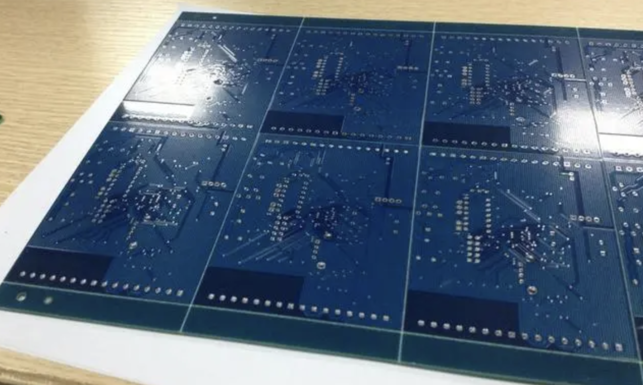

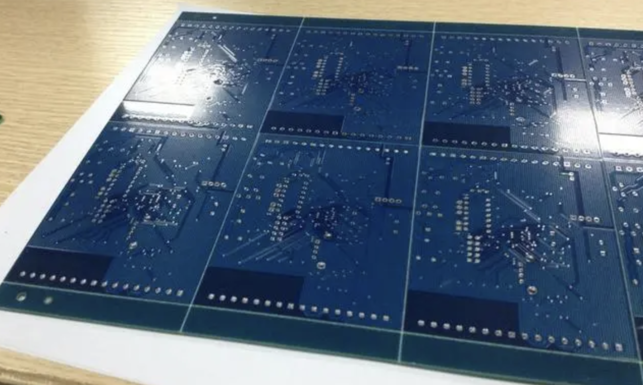

Farben und Oberflächen von PCB-Lötmasken in VictoryPCB

PCB-Lötmasken sind in verschiedenen Farben und Ausführungen erhältlich und bieten so Flexibilität bei Design und Anpassung. Die Wahl der Farbe und des Finishs der Lötstoppmaske kann sowohl funktionale als auch ästhetische Auswirkungen haben. Hier sind einige häufige Optionen, die VictoryPCB bietet:

Glänzendes Finish

grünen

Schwarz

roten

gelben

Weiß

pink

Orange

lila

blau

Mattes Finish

VictoryPCB ist ein professioneller Leiterplattenhersteller, der Ihre Leiterplatten mit Lötstopplack in höchster Qualität entsprechend Ihren Anforderungen herstellt. Bei Fragen können Sie sich gerne an uns wenden sales@victorypcb.comWir helfen Ihnen gerne weiter.