Bei der Auswahl einer Leiterplatte ist die Dicke ein entscheidender Faktor. Die Dicke beeinflusst elektrische Eigenschaften wie Leitfähigkeit und Widerstand, die für die Einhaltung der Spezifikationen Ihres Geräts von entscheidender Bedeutung sind. Von diesem Aspekt hängt die Funktionalität ab, da sie bestimmt, wie gut die Leiterplatte unter elektrischer Belastung und mechanischer Belastung funktioniert.

Es ist wichtig, die verschiedenen Dickenoptionen zu verstehen und sie an die Anforderungen Ihres Geräts anzupassen. Von Standarddicken für den allgemeinen Gebrauch bis hin zu speziellen Abmessungen für leistungsstarke oder kompakte Geräte – bei der Auswahl der richtigen Leiterplattendicke müssen elektrische Anforderungen und physikalische Einschränkungen berücksichtigt werden.

Ziel dieses Artikels ist es, ein umfassendes Verständnis der Leiterplattendicke, der Faktoren, die die Leiterplattendicke beeinflussen, und der Auswahl der richtigen Leiterplattendicke zu vermitteln.

Was ist die Standard-Leiterplattendicke?

Unter PCB-Dicke versteht man die Gesamtdicke einer Leiterplatte, die alle ihre Schichten umfasst – etwa das Grundmaterial, die Kupferschichten, die Lötmaske und alle zusätzlichen Schichten wie Siebdruck. Diese Dicke ist ein wichtiger Aspekt des PCB-Designs, da sie sich auf die mechanische Festigkeit der Platine, die Kompatibilität mit Komponenten sowie die thermischen und elektrischen Eigenschaften auswirkt.

Die am weitesten verbreitete Standard-Leiterplattendicke beträgt 1.6 mm (ca. 0.063 Zoll). Diese Dicke ist aus verschiedenen Gründen in der gesamten Elektronikindustrie weit verbreitet:

Mechanische Festigkeit und Gewicht: Eine 1.6 mm dicke Leiterplatte bietet eine gute Balance zwischen Robustheit für die Handhabung während der Herstellung und Verwendung und nicht übermäßigem Gewicht, was besonders bei tragbaren elektronischen Geräten wichtig ist.

Kompatibilität mit Durchgangslochkomponenten: Viele Durchgangsloch Komponenten sind mit Anschlüssen ausgestattet, die gut in eine Leiterplatte dieser Dicke passen. Es stellt sicher, dass Komponenten sicher montiert werden können und dass ihre Leitungen lang genug sind, um durch die Platine zu führen und auf der gegenüberliegenden Seite verlötet zu werden.

Einfache Herstellung: Eine Leiterplatte mit einer Dicke von 1.6 mm ist einfacher herzustellen als dickere oder dünnere Leiterplatten. Sie bieten ausreichend Material für eine sichere Handhabung und Montage, ohne dass bei Prozessen wie Bohren, Ätzen und Schichtausrichtung Schwierigkeiten auftreten.

Über die Standardstärke von 1.6 mm hinaus sind weitere übliche Dicken 0.8 mm (31 mil), 1.0 mm (39 mil), 1.6 mm (63 mil), 2.36 mm (93 mil) und 3.17 mm (125 mil). Hier bietet VictoryPCB Standardoptionen für die Gesamtdicke aller Laminatschichten auf Ihrer Leiterplatte im Bereich von 0.008 Zoll bis 0.240 Zoll an, zwischen denen Sie je nach Anwendung oder Einsatzbereich wählen können.

2-lagige Leiterplatte und 4-lagige Leiterplattendicke

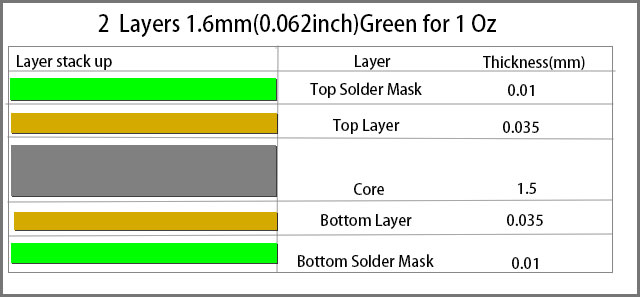

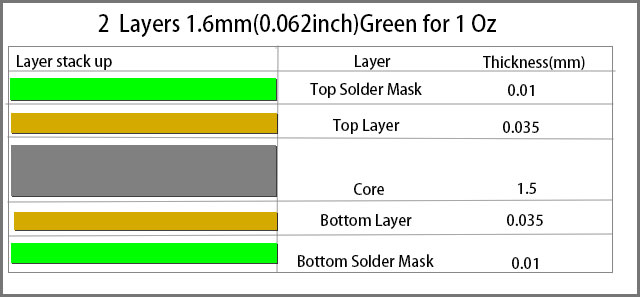

Die Standarddicke einer 2-Lagen-Leiterplatte beträgt 1.6 mm. Die Gesamtzusammensetzung umfasst sowohl das Kernmaterial, typischerweise FR-4, als auch die Kupferschichten auf jeder Seite dieses Kerns.

Das obige Bild zeigt die spezifischen Dicken der verschiedenen Schichten, aus denen ein Standard besteht Zweischichtige Leiterplatte, was insgesamt 1.6 mm (0.062 Zoll) beträgt. Hier sind die detaillierten Informationen im Bild:

Obere Lötmaske: 0.01 mm

Obere Schicht (Kupfer): 0.035 mm

Kern (normalerweise FR-4): 1.5 mm

Untere Schicht (Kupfer): 0.035 mm

Untere Lötmaske: 0.01 mm

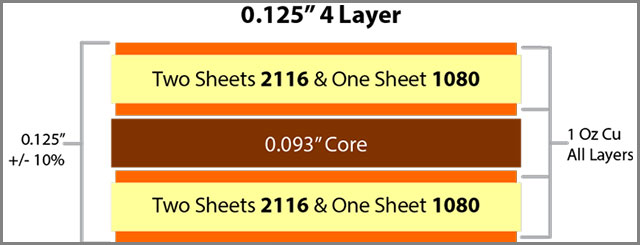

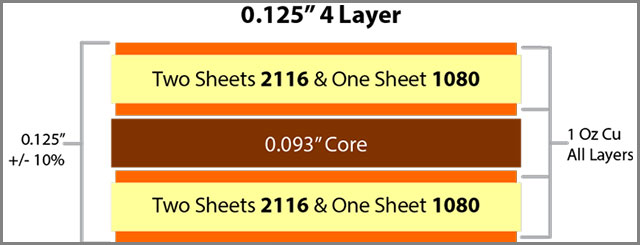

Die häufigste Dicke für a vierschichtige Leiterplatte beträgt 1.6 mm (ungefähr 0.063 Zoll). Dabei handelt es sich um die gleiche Standarddicke, die auch für zweischichtige Leiterplatten verwendet wird, was sie aufgrund ihres ausgewogenen Verhältnisses von mechanischer Festigkeit, Herstellbarkeit und Kosten zu einer beliebten Wahl macht. Es passt auch gut zu einer Vielzahl von Komponententypen, insbesondere zu Durchgangslochkomponenten.

Fertigungsfaktoren, die die Leiterplattendicke beeinflussen

Tatsächlich haben mehrere Herstellungsfaktoren entscheidenden Einfluss auf die Gesamtdicke einer Leiterplatte. Diese Faktoren müssen während des Entwurfs- und Herstellungsprozesses sorgfältig berücksichtigt werden, um sicherzustellen, dass das Endprodukt die spezifischen Anforderungen seiner beabsichtigten Anwendung erfüllt.

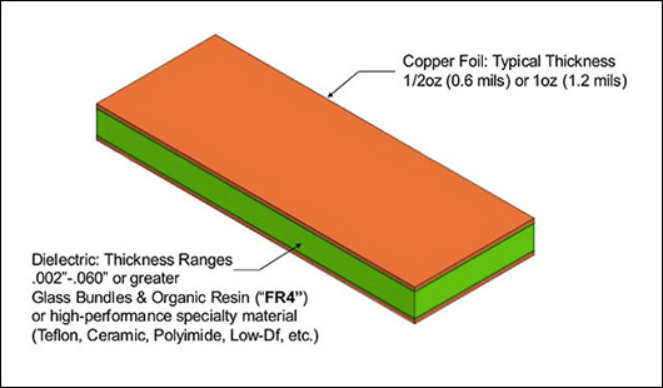

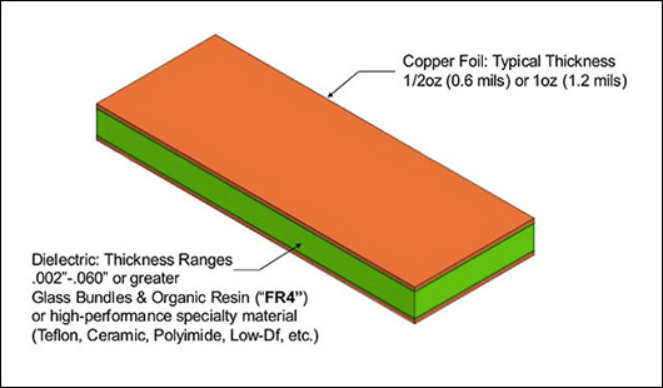

PCB-Kerndicke

Das zentrale Substrat, oft auch als Kern oder Dielektrikum bezeichnet, ist die Isolierschicht innerhalb einer Leiterplatte. Es trennt zwei leitende Kupferschichten. Das Substrat besteht häufig aus Materialien wie FR-4 (am häufigsten), Polyimid, CEM (Composite Epoxy Material) und anderen, abhängig von den erforderlichen Eigenschaften wie thermische Stabilität, Flexibilität und Kosten.

Die Substratdicke in Leiterplatten variiert tatsächlich stark je nach Anwendung und spiegelt unterschiedliche Anforderungen an mechanische Haltbarkeit, Wärmemanagement und räumliche Einschränkungen wider.

Beispielsweise ist ein dickeres Substrat, beispielsweise etwa 0.125 Zoll (3.2 mm), in Umgebungen von Vorteil, in denen die Leiterplatte erheblichen mechanischen Belastungen ausgesetzt ist. Diese Dicke trägt dazu bei, die strukturelle Robustheit der Leiterplatte zu verbessern und sie widerstandsfähiger gegenüber physikalischen Stößen und Belastungen zu machen, die in Automobil- und anderen Hochleistungsanwendungen häufig vorkommen.

Bei platzbeschränkten Anwendungen wie Smartphones und tragbarer Technologie wird ein dünneres Substrat im Bereich von etwa 0.031 Zoll (0.8 mm) bis 0.04 Zoll (1.0 mm) bevorzugt. Die Verwendung dünnerer Substrate trägt dazu bei, das Gesamtvolumen und -gewicht dieser Geräte zu minimieren, was für den Benutzerkomfort und die Tragbarkeit des Geräts von entscheidender Bedeutung ist.

Empfohlene Literatur: Der ultimative Leitfaden für isolierte Metallsubstrat-Leiterplatten

Prepreg-Dicke

Als dielektrisches Material sorgt Prepreg für die Isolierung zwischen zwei Kernen oder zwischen einem Kern und einer Kupferfolie in einer Leiterplatte. Prepreg besteht aus Glasfasern, die mit einem Harzbindemittel getränkt und zu einer Zwischenstufe vorgehärtet werden. Der Begriff „Prepreg“ geht auf dieses Vorimprägnierungsverfahren zurück. Typischerweise handelt es sich bei dem verwendeten Harz entweder um Epoxidharz oder um ein teilweise ausgehärtetes Polyimid, das das Grundmaterial für Prepregs bildet.

Prepreg-Materialien werden basierend auf dem Harzgehalt in drei Haupttypen eingeteilt: hohes Harz (HR), mittleres Harz (MR) und Standardharz (SR). Die Menge des mit der Glasfaser kombinierten Harzes bestimmt die Dicke des Prepregs. Sie verfügen beispielsweise im Vergleich zu Glasfaser über mehr Harz, was ihre Klebeeigenschaften und elektrische Isolierung verbessern, aber auch ihre Dicke und Kosten erhöhen kann.

Die Prepreg-Dicke bei der Leiterplattenherstellung umfasst mehrere standardisierte Dicken wie pp-106 (0.002 Zoll), pp-1080 (0.003 Zoll), pp-2113 (0.004 Zoll) und pp-2116 (0.0047 Zoll). Die Auswahl hängt von der gewünschten endgültigen Leiterplattendicke und anderen Designvorgaben ab.

Kupferdicke

Kupferschichten werden auf der Oberfläche des Leiterplattenkerns und innerhalb der Innenschichten bei Mehrschichtplatinen aufgebracht. Die Kupferdicke wird im Allgemeinen in Unzen pro Quadratfuß gemessen und in Dicken übersetzt (1 Unze/Fuß² entspricht etwa 1.4 Mil oder 35 Mikrometer).

Die Kupferdicke ist einer der Herstellungsparameter, der die Leiterplattendicke beeinflusst. Die Standarddicke von Kupfer beträgt etwa 1.4 bis 2.8 Mil (1 bis 2 Unzen), diese Dicke wird jedoch an die individuellen Anforderungen der Platine angepasst. Aufgrund des Materialbedarfs und der Verarbeitungsherausforderungen gilt: Je dicker das Kupfer, desto dicker die Platine und desto teurer wird die Platine.

Empfohlene Literatur: Vollständiger Leitfaden zur Kupferdicke von Leiterplatten

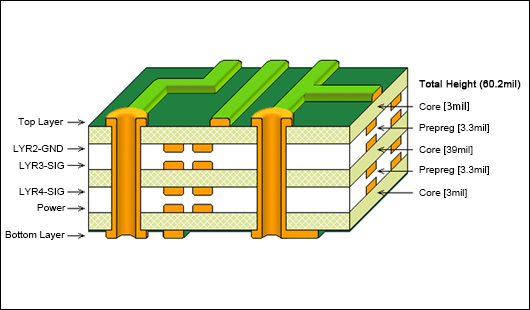

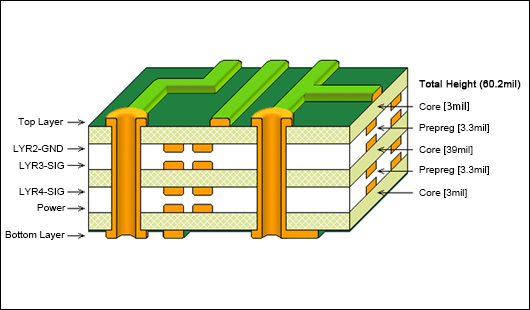

Mehrschichtige Leiterplattendicke

Mehrschichtige Leiterplatten bestehen aus mehreren Schichten von Kupferleiterbahnen und Isoliermaterial (wie FR-4 oder Polyimid), die gestapelt und miteinander verbunden sind. Je mehr Schichten eine Leiterplatte hat, desto dicker ist sie im Allgemeinen. Jede zusätzliche Schicht bedeutet das Hinzufügen einer Schicht Kupfer und mindestens einer Schicht Prepreg oder Kernmaterial. Zu den gängigen mehrschichtigen Konfigurationen gehören 4, 6, 8 und bis zu über 30 Schichten für hochkomplexe Geräte.

Dickere mehrschichtige Leiterplatten können hinsichtlich der Herstellbarkeit Herausforderungen mit sich bringen, z. B. Schwierigkeiten beim genauen Bohren und Plattieren von Durchgangslöchern. Außerdem wird der Herstellungsprozess mit jeder zusätzlichen Schicht komplexer und kostspieliger. Entwickler müssen die Komplexität der elektronischen Schaltung mit dem verfügbaren physischen Platz im Gerät in Einklang bringen. Komplexere Schaltkreise erfordern typischerweise mehr Schichten, was die Leiterplattendicke erhöhen kann.

Wie wichtig ist die Leiterplattendicke?

Die Leiterplattendicke beeinflusst maßgeblich drei kritische Bereiche: Kosten, Leistung und Qualität. Für beide ist es wichtig zu verstehen, wie diese Faktoren von der Leiterplattendicke beeinflusst werden Leiterplattenhersteller und ihre Kunden.

Kosten

Die Kosten der Leiterplattenherstellung hängen eng mit dem Materialverbrauch zusammen. Wenn Hersteller Platten herstellen, die dicker als angegeben sind, verbrauchen sie mehr Material als in der Kostenkalkulation zugrunde gelegt, was zu Verlusten führt. Umgekehrt kann es sein, dass Kunden das Gefühl haben, im Nachteil zu sein und mehr für weniger Material zu zahlen, wenn die Platten durchgehend dünner als angegeben sind. Diese Diskrepanz im Materialverbrauch kann bei kleinen Aufträgen vernachlässigbar sein, wird jedoch bei großen Produktionsläufen finanziell bedeutsam.

Leistung

Die mechanische Stabilität einer Leiterplatte wird direkt von ihrer Dicke beeinflusst. Eine zu dünne Leiterplatte kann bei physikalischer Belastung wie Vibrationen, die in vielen Betriebsumgebungen häufig vorkommen, zur Rissbildung neigen. Diese Schwachstelle kann zu erheblichen Leistungseinbußen oder sogar zum Ausfall des elektronischen Geräts führen. Andererseits passt eine zu dicke Leiterplatte möglicherweise nicht richtig in kompakte Geräte, was zu Montageproblemen und potenziellen Leistungsproblemen aufgrund einer unsachgemäßen Integration in die Gerätestruktur führen kann.

Qualität

Während der PCB-Herstellungsprozess, Platten, die nicht den angegebenen Dickenstandards entsprechen, werden bei Qualitätsprüfungen wahrscheinlich markiert und abgelehnt. Dies führt zu erhöhten Ausschussraten und erhöht die Produktionskosten. Aus Kundensicht kann der Erhalt von Leiterplatten, die von den vereinbarten Spezifikationen abweichen, zu Ausschuss bei der Eingangsqualitätsprüfung führen. Eine dauerhaft mangelhafte Einhaltung der Dickenspezifikationen kann dem Ruf eines Herstellers schaden und zu Geschäftsverlusten führen.

Wie wähle ich die richtige Leiterplattendicke aus?

Die Wahl der richtigen Leiterplattendicke ist eine entscheidende Entscheidung, die sich auf die Funktionalität, Zuverlässigkeit, den Herstellungsprozess und die Anwendung der Leiterplatte auswirkt. Basierend auf der Leiterplattendicke gibt es drei Arten von Leiterplatten: dünne Leiterplatten, dickere Leiterplatten und extrem dicke Leiterplatten. Hier finden Sie eine Anleitung zur Auswahl der richtigen Leiterplattendicke basierend auf verschiedenen Anwendungsanforderungen:

Dünne Leiterplatten

Dickenbereich: 15.7 Mil (0.4 mm) bis 39.4 Mil (1.0 mm).

Eigenschaften und Anwendungen: Dünne Leiterplatten sind leicht und können flexibel sein, was sie ideal für kompakte elektronische Geräte macht, bei denen der Platz knapp ist. Verwenden Sie dünne Leiterplatten in tragbaren Elektronikgeräten wie Smartphones und Tablets, tragbaren Geräten wie Smartwatches oder in anderen Unterhaltungselektronikgeräten, bei denen Flexibilität und minimales Gewicht entscheidend sind. Diese Leiterplatten tragen dazu bei, ein schlankes Profil beizubehalten und das Gesamtgewicht des Produkts zu reduzieren.

Dickere Leiterplatten

Dickenbereich: 62 mil (1.6 mm) bis 93 mil (2.4 mm) und manchmal sogar dicker.

Eigenschaften und Anwendungen: Dickere Leiterplatten bieten eine verbesserte mechanische Festigkeit und Haltbarkeit und eignen sich daher für anspruchsvollere Umgebungen, in denen die Leiterplatte möglicherweise physischer Belastung ausgesetzt ist oder höhere Leistungsdichten bewältigen muss. Entscheiden Sie sich für dickere Leiterplatten in Industriemaschinen, Leistungselektronik und robusten Verbrauchergeräten, die eine längere Haltbarkeit erfordern. Diese Platinen sind besser geeignet, mechanischen Stößen standzuhalten und werden für Anwendungen bevorzugt, die ein umfangreiches Wärmemanagement erfordern.

Extrem dicke Leiterplatten

Dicke überschreitet: 93 mil (2.4 mm), wobei einige Platinen, wie z. B. Backplane-Leiterplatten, bis zu 400 mil (10.16 mm) dick sind.

Eigenschaften und Anwendungen: Extrem dicke Leiterplatten werden typischerweise in kritischen Infrastrukturen und Spezialgeräten verwendet, wo die Leiterplatte eine große Anzahl von Verbindungen und Hochleistungskomponenten unterstützen muss. Diese kommen häufig in Server-Backplanes, Telekommunikationsgeräten und großen Testplatinen vor, die außergewöhnlich robust sein und erhebliche thermische Belastungen bewältigen müssen.

Weitere Überlegungen für Hochfrequenzanwendungen

Impedanzkontrolle

Die Dielektrizitätskonstante des Substratmaterials und die Dicke der Leiterplatte sind entscheidend, da sie die charakteristische Impedanz der Leiterplatte bestimmen Übertragungsleitungen. Die Dicke der Leiterplatte verändert den Abstand zwischen den leitenden Schichten und beeinflusst die Kapazität und Induktivität pro Längeneinheit und damit die Impedanz. Eine konsistente Impedanz auf der gesamten Leiterplatte ist unerlässlich, um Signalreflexionen zu minimieren und eine genaue Signalübertragung sicherzustellen. Designer müssen präzise berechnen und simulieren, um die Impedanzanforderungen von Hochfrequenzkomponenten und -systemen zu erfüllen.

Signaldämpfung

In Hochfrequenzschaltungen kann die Signaldämpfung ein Problem darstellen. Dickere Leiterplatten können die dielektrischen Verluste erhöhen, was zu einer verringerten Signalqualität führt. Die Wahl des Substratmaterials ist hier von Bedeutung, da Materialien mit niedrigeren Verlustfaktoren wie Rogers oder Teflon wegen ihrer besseren Leistung bei hohen Frequenzen dem Standard-FR-4 vorgezogen werden, obwohl sie teurer sind.

Elektromagnetische Abschirmung

Dickere Leiterplatten bieten eine verbesserte Abschirmung gegen elektromagnetische Störungen (EMI), was für Geräte vorteilhaft ist, die empfindlich auf elektromagnetische Störungen reagieren oder in Umgebungen mit hohem Rauschen betrieben werden. Allerdings müssen die Vorteile einer größeren Dicke für eine bessere EMI-Abschirmung gegen mögliche Nachteile wie höheres Gewicht und komplexere Herstellungsprozesse abgewogen werden. Zusätzliche Methoden wie die Verwendung mehrerer Erdungsschichten, Abschirmgehäuse oder spezielle EMI-Abschirmbeschichtungen könnten wirksame Alternativen sein.

Wärmemanagement

Bei Hochfrequenzanwendungen ist aufgrund der höheren Wärmeentwicklung ein effektives Wärmemanagement von entscheidender Bedeutung. Während dickere Leiterplatten zur Wärmeableitung beitragen können, kann der Einbau von thermischen Durchkontaktierungen oder Kühlkörpern erforderlich sein, um die thermische Belastung effektiv zu bewältigen.

Fertigungspräzision

Hochfrequenz-Leiterplatten erfordern Präzision bei der Herstellung, um enge Toleranzen einzuhalten, die für eine gleichmäßige Impedanz und die Minimierung von Signalverlusten unerlässlich sind. Dazu gehört die präzise Kontrolle der Ätzprozesse, um genaue Leiterbahnbreiten und -abstände aufrechtzuerhalten.

Kontaktieren Sie uns für die Leiterplattenfertigung

Suchen Sie nach einer Leiterplatte, die genau Ihren Spezifikationen entspricht? Dann sind Sie bei VictoryPCB genau richtig, einem professionellen Leiterplattenhersteller, der Fachwissen mit Präzision kombiniert, um hochwertige Leiterplatten zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Ganz gleich, ob es sich um Hochfrequenzanwendungen, kompakte Geräte oder energieintensive Vorgänge handelt, VictoryPCB ist in der Lage, Leiterplatten herzustellen, die Ihren erforderlichen Dicken-, Haltbarkeits- und Leistungsstandards entsprechen. Kontaktieren Sie VictoryPCB noch heute, um ein Angebot zu erhalten sales@victorypcb.com.