Eine 4-Lagen-Leiterplatte bietet eine vielseitige und effiziente Lösung für verschiedene elektronische Anwendungen. Es besteht aus vier Schichten leitfähigen Materials, typischerweise Kupfer, die durch Isolierschichten getrennt sind. Diese Konfiguration ermöglicht eine verbesserte Signalintegrität, reduzierte Rauschinterferenzen und eine erhöhte Routing-Dichte im Vergleich zu ein- oder zweilagigen Leiterplatten.

In diesem Artikel tauchen wir in die Welt der 4-Lagen-Leiterplatten ein und untersuchen deren Designüberlegungen, Herstellungsverfahren und Anwendungen. Wir werden die Bedeutung der Auswahl der richtigen Dicke und Aufbaukonfiguration untersuchen und Richtlinien für die Entwicklung effizienter und zuverlässiger 4-Lagen-Leiterplatten bereitstellen.

Was ist eine 4-Lagen-Leiterplatte?

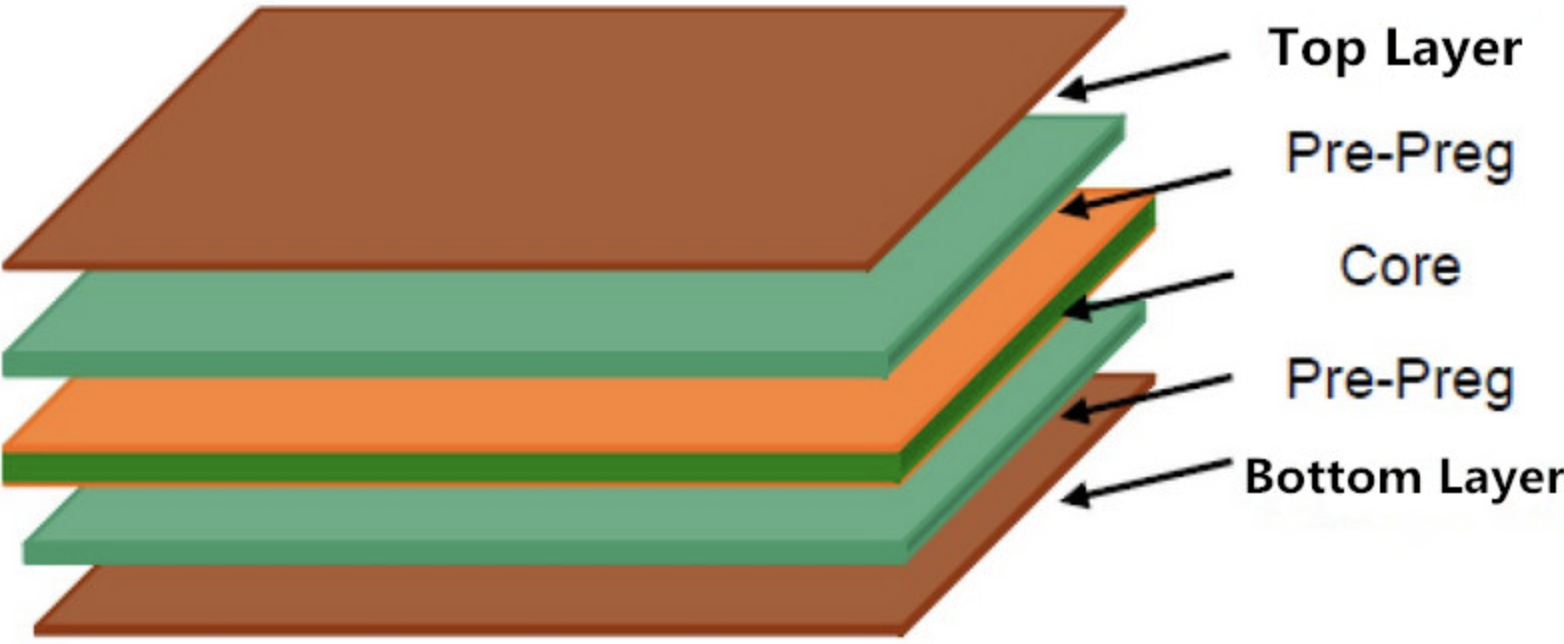

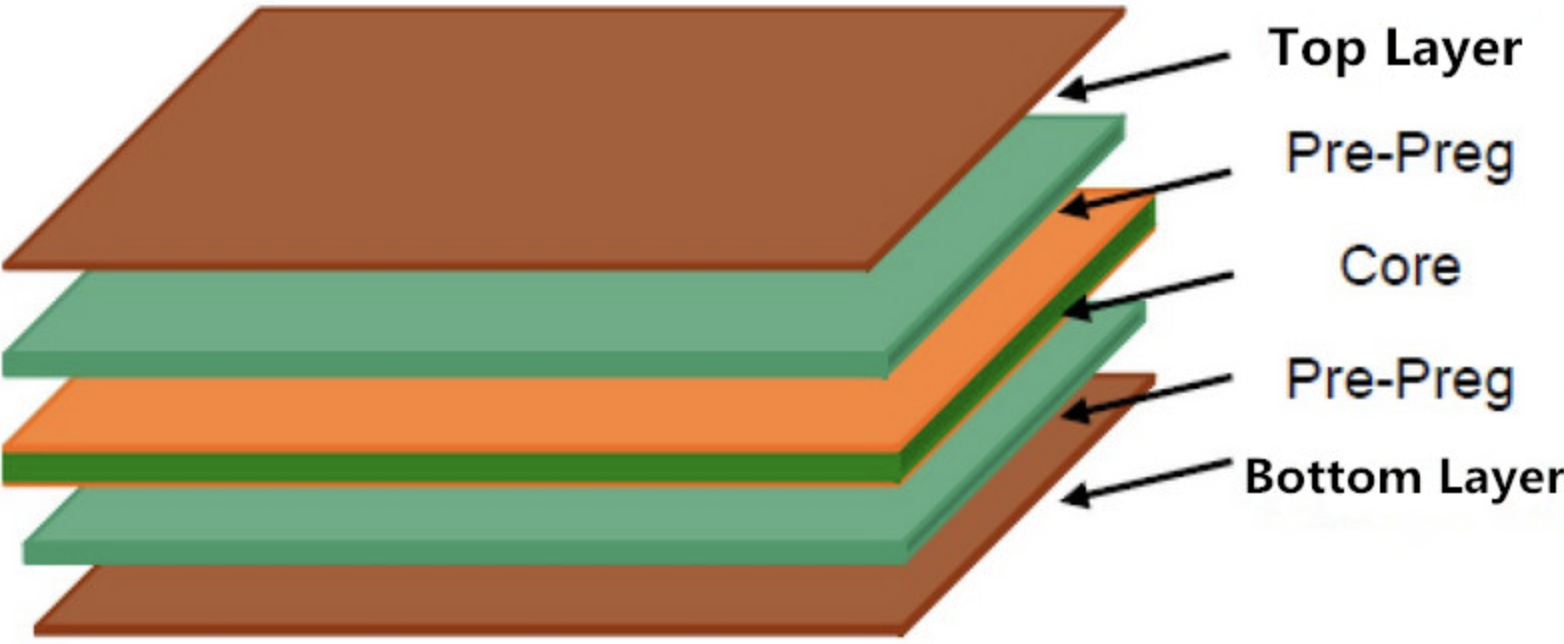

Im Allgemeinen besteht das Layout der 4-Lagen-Leiterplatte aus der oberen Lage, der unteren Lage und zwei mittleren Lagen. Die beiden mittleren Schichten werden als Leistungsschicht (VCC) und als Erdungsschicht (GND) bezeichnet. Die Leistungsschicht und die Erdungsschicht können in der Mitte des Stapels isoliert werden, um Interferenzen zu reduzieren.

4-Schicht-Leiterplattendicke

Die vierschichtige Leiterplatte umfasst fünf verschiedene Dicken: 0.5 mm, 0.8 mm, 1.0 mm, 1.2 mm und 1.6 mm. Dies wird basierend auf dem gedrückt doppelseitige Leiterplatte.

Die Dicke einer 4-Lagen-Leiterplatte hat erheblichen Einfluss auf deren mechanische Festigkeit, elektrische Leistung und Gesamtfunktionalität. Bei der Bestimmung der geeigneten Dicke für eine bestimmte Anwendung müssen Faktoren wie Komponentenhöhe, mechanische Stabilität, Signalintegrität und Impedanzkontrolle sorgfältig berücksichtigt werden. Das Richtige wählen PCB Dicke sorgt für einen zuverlässigen Betrieb, steigert die Leistung und trägt zur Langlebigkeit elektronischer Systeme bei.

4-Lagen-Leiterplatten-Designrichtlinien

Entwerfen einer 4-Lagen-Leiterplatte erfordert sorgfältige Liebe zum Detail und die Einhaltung spezifischer Richtlinien, um optimale Funktionalität, Zuverlässigkeit und Herstellbarkeit zu erreichen. Das Befolgen der Designrichtlinien wie ordnungsgemäßer Schichtaufbau, Signal- und Leistungsebenentrennung, Überlegungen zur Signalführung, Komponentenplatzierung, Wärmemanagement, DFM-Richtlinien und Designvalidierung trägt dazu bei, effiziente und leistungsstarke PCB-Designs sicherzustellen.

Ebenenstapel

Das Schichtaufbau ist ein entscheidender Aspekt des 4-Lagen-PCB-Designs. Es bestimmt die Anordnung und Reihenfolge der Kupfer- und Dielektrikumschichten in der Leiterplatte. Der Aufbau muss sorgfältig geplant werden, um eine ordnungsgemäße Signalintegrität, kontrollierte Impedanz und einfache Herstellung sicherzustellen. Zu den Überlegungen gehören die Platzierung von Strom und Bodenebenen geeignet, wodurch Kopplung und Übersprechen minimiert und die Signalführung optimiert werden.

Trennung von Signal- und Leistungsebene

Die Trennung der Signal- und Leistungsebene ist für die Reduzierung elektromagnetischer Störungen (EMI) und die Aufrechterhaltung der Signalintegrität von entscheidender Bedeutung. Durch die Platzierung von Strom- und Masseebenen nebeneinander wird ein Rückweg für Signale mit niedriger Impedanz geschaffen, wodurch Rauschen minimiert und die Signalqualität verbessert wird. Es sollte darauf geachtet werden, Hochgeschwindigkeitssignale nicht über geteilte Stromversorgungs- oder Masseebenen zu leiten, da dies zu Rauschen und Signalverschlechterung führen kann.

Signalrouting und Längenanpassung

Die richtige Signalführung ist entscheidend für die Aufrechterhaltung der Signalintegrität und die Vermeidung von Signalverzerrungen. Differenzialpaare, Hochgeschwindigkeitssignale und kritische Leiterbahnen sollten mit kontrollierter Impedanz, geeigneten Leiterbahnbreiten und angemessenem Abstand verlegt werden. Die Anpassung der Signallänge ist auch wichtig, um Zeitprobleme und Zeitversatz bei Hochgeschwindigkeitsdesigns zu vermeiden. Der Einsatz von Designtools mit Längenanpassungsfunktionen kann dabei helfen, eine präzise Längenanpassung zu erreichen.

Komponentenplatzierung

Eine effiziente Komponentenplatzierung spielt eine wichtige Rolle bei der Minimierung von Signalverzögerungen, der Reduzierung von Rauschen und der Optimierung des Routing-Prozesses. Durch die strategische Platzierung von Komponenten können die Leiterbahnlängen verkürzt, die Anzahl der Durchkontaktierungen reduziert und die Signalintegrität verbessert werden. Durch die Gruppierung verwandter Komponenten, wie z. B. Entkopplungskondensatoren in der Nähe von Stromanschlüssen, kann die Stromverteilung verbessert und die Rauschkopplung verringert werden.

Wärmemanagement

Um eine übermäßige Wärmeentwicklung zu verhindern, die sich negativ auf die Leistung und Zuverlässigkeit der Komponenten auswirken kann, ist ein ordnungsgemäßes Wärmemanagement von entscheidender Bedeutung. Bei 4-Lagen-PCB-Designs ist die Sicherstellung ausreichender thermischer Durchkontaktierungen und Wärmeableitungspfade von entscheidender Bedeutung. Die Platzierung thermischer Durchkontaktierungen unter Leistungskomponenten oder in der Nähe wärmeerzeugender Komponenten trägt dazu bei, die Wärme von kritischen Bereichen abzuleiten und so das Risiko einer Überhitzung zu verringern.

Design für Herstellbarkeit (DFM)

Das Entwerfen einer Leiterplatte unter Berücksichtigung der Herstellbarkeit ist von entscheidender Bedeutung, um potenzielle Herstellungs- und Montageprobleme zu vermeiden. Die Befolgung der DFM-Richtlinien wie die Einhaltung von Mindestleiterbahnbreiten und -abständen, die Einhaltung von Lötmasken- und Siebdruckanforderungen sowie die Berücksichtigung von Panelisierungsanforderungen können dazu beitragen, den Herstellungsprozess zu rationalisieren und potenzielle Fehler zu minimieren.

Designvalidierung und -tests

Bevor das Design fertiggestellt wird, ist es wichtig, eine gründliche Designvalidierung und -prüfung durchzuführen. Der Einsatz von Simulationstools wie Signalintegritätsanalyse und thermischer Analyse kann dabei helfen, potenzielle Probleme zu identifizieren und sicherzustellen, dass das Design die gewünschten Spezifikationen erfüllt. Prototyping und Tests der gefertigten Leiterplatte spielen ebenfalls eine entscheidende Rolle bei der Überprüfung der Leistung und Funktionalität des Designs.

2-Lagen-PCB vs. 4-Lagen-PCB

| Aspekt | 2-Schicht-Leiterplatte | 4-Schicht-Leiterplatte |

|---|

| Anzahl der Schichten | 2 | 4 |

| Kupferdicke | Typischerweise dickere Kupferschichten | Dünnere Kupferschichten |

| Routing | Begrenzter Routing-Platz | Mehr Routingraum und Flexibilität |

| Komplexität | Weniger komplex | Komplexer, geeignet für komplizierte Designs |

| Signalintegrität | Mäßige Signalintegrität | Verbesserte Signalintegrität durch dedizierte Ebenen |

| Machtverteilung | Begrenzte Leistung und Bodenebenen | Dedizierte Strom- und Erdungsebenen |

| Wärmeableitung | Weniger effiziente Wärmeableitung | Besseres Wärmemanagement durch interne Ebenen |

| Herstellungskosten | Geringere Kosten durch weniger Schichten | Etwas höhere Kosten aufgrund zusätzlicher Schichten |

| Leiterplattengröße | Größere Plattengröße aufgrund begrenzter Schichten | Kleinere Platinengröße mit erhöhter Funktionalität |

| EMI und Übersprechen | Anfälliger für EMI und Übersprechen | Reduzierte EMI und Übersprechen durch dedizierte Ebenen |

| Design-Flexibilität | Begrenzte Flexibilität für komplexe Designs | Erhöhte Flexibilität für komplexe Designs |

Die Kosten einer 4-Lagen-Leiterplatte können abhängig von mehreren Faktoren variieren, darunter der Komplexität des Designs, der Leiterplattengröße, der Menge, der Materialauswahl und dem Herstellungsprozess. Im Allgemeinen sind 4-Lagen-Leiterplatten im Vergleich dazu tendenziell etwas teurer 2-lagige Leiterplatten aufgrund der zusätzlichen Schichten und der erhöhten Fertigungskomplexität.

4-lagiger PCB-Herstellungsprozess

Die 4-schichtige Platte wird auf Basis der doppelseitigen Platte laminiert. Wenn auf beiden Seiten der doppelseitigen Platte Laminierung, PP und Kupferfolie angebracht werden, wird sie dann durch hohe Temperatur und hohen Druck zu einer mehrschichtigen Platte gepresst. Kurz gesagt, das 4-Schicht-Board hat eine Innenschicht. Im Hinblick auf den Prozess werden einige Linien durch die durch Laminierung gebildete Innenschicht geätzt. Die doppelseitige Platte kann nach dem Schneiden der Rohmaterialplatte direkt gebohrt werden.

Hier sind die 4-Schicht-Leiterplattenherstellungsprozesse: Schneiden von Material und Schleifen → Bohren von Positionierungslöchern → Innenschicht-Schaltkreis → Innenschicht-Ätzen → Inspektion → Schwarzoxid → Laminieren → Bohren → stromloses Kupfer → Außenschicht-Schaltkreis → Verzinnen, Ätzen von Zinnentfernung → Sekundärbohren → Inspektion →Lötmaske drucken→Vergoldet→Heißluftnivellierung→Siebdruck drucken→Leitungsplan→Test→Inspektion.

4-lagige PCB-Anwendungen

4-Lagen-Leiterplatten finden aufgrund ihrer erhöhten Funktionalität und Designflexibilität Anwendung in verschiedenen Branchen und elektronischen Geräten. Zu den gängigen Anwendungen von 4-Lagen-Leiterplatten gehören: Kommunikationssysteme, Industrieelektronik, medizinische Geräte, Automobilelektronik, Unterhaltungselektronik sowie Luft- und Raumfahrt und Verteidigung.

Fortschrittliche Leiterplattenfertigung mit VictoryPCB

Suchen Sie einen vertrauenswürdigen Partner für die Herstellung von 4-Lagen-Leiterplatten? Suchen Sie nicht weiter! Bei VictoryPCB sind wir Ihre Experten für die Herstellung hochwertiger mehrschichtiger Leiterplatten.

Individualisierung vom Feinsten: Ganz gleich, ob Sie einen Prototypen oder eine Großserienproduktion benötigen, wir passen unsere Dienstleistungen genau an Ihre Spezifikationen an. Wir sind stolz darauf, maßgeschneiderte Lösungen zu liefern, die Ihren individuellen Anforderungen gerecht werden.

Qualitätssicherung: Qualität ist für uns nicht verhandelbar. Unsere strengen Qualitätskontrollmaßnahmen stellen sicher, dass jede Leiterplatte, die unser Werk verlässt, den höchsten Industriestandards entspricht.

Pünktliche Lieferung: Wir wissen, wie wichtig Fristen sind. Verlassen Sie sich darauf, dass wir Ihre Multilayer-Leiterplatten jederzeit pünktlich liefern.

Sind Sie bereit, Ihre PCB-Projekte mit Präzision und Exzellenz zu verbessern? Kontakt Besprechen Sie noch heute Ihre Anforderungen an die Herstellung von 4-Lagen-Leiterplatten. Lassen Sie uns Ihre Ideen in die Realität umsetzen!