Eine der größten Herausforderungen für PCB-Designer besteht darin, die Kostentreiber nicht zu verstehen Leiterplattenherstellung Verfahren. Dieser Artikel ist der neueste in einer Reihe, in der diese Kostentreiber (aus Sicht des Leiterplattenherstellers) und die Designentscheidungen, die sich auf die Produktzuverlässigkeit auswirken, erörtert werden.

8 Arten von PCB-Durchkontaktierungen

#1. Durchkontaktierungen

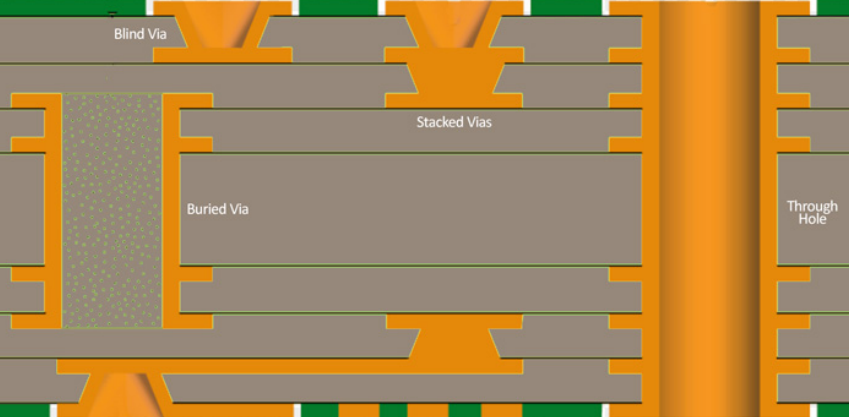

Die gebräuchlichsten und einfachsten PCB-Durchkontaktierungen sind Durchgangslochdurchkontaktierungen. Durchgangslöcher werden von der oberen Lage der Leiterplatte bis zur unteren Lage gebohrt. Wenn Sie eine Leiterplatte nehmen und sie dem Licht zugewandt betrachten, sind die Löcher, durch die das Licht fällt, die Durchgangslöcher.

Bei Durchgangslöchern handelt es sich hauptsächlich um PTH-Durchkontaktierungen (Plating Through Hole), bei einigen handelt es sich um NPTH-Durchkontaktierungen (Non-Plating Through Hole). PTH-Durchkontaktierungen werden für die PTH-Montage oder elektrische Verbindung zwischen verschiedenen Leiterplattenschichten verwendet, während NPTH für die mechanische Verbindung mit Schrauben oder Steckverbindern zur Befestigung der Leiterplatte verwendet wird.

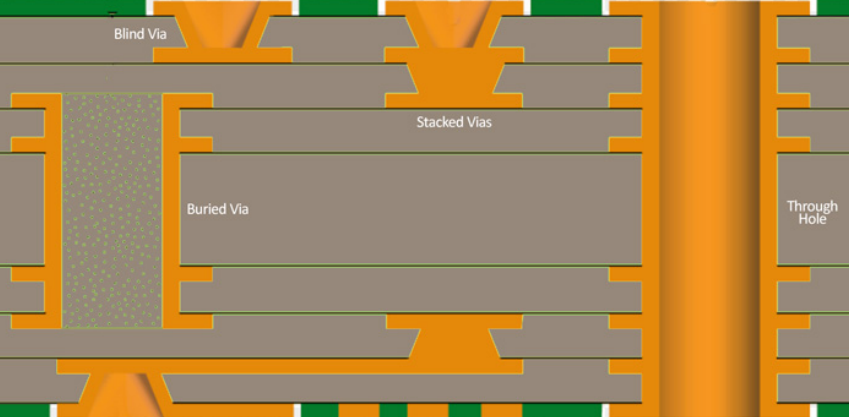

#2. Blinde Vias

Blind Vias werden von der Ober- oder Unterschicht der Leiterplatte bis zu einer Innenschicht gebohrt und galvanisiert. Wenn Sie auf das Blindloch auf der Platine blicken, das dem Licht zugewandt ist, können Sie die andere Seite durch das Loch nicht sehen.

Blind Vias können lasergebohrt oder mechanisch gebohrt werden. Bei Blind Vias muss die Bohrtiefe genau sein. Blind Vias können direkt auf der Leiterplatte gebohrt werden, dies ist jedoch schwierig. Und es macht auch das Galvanisieren schwierig. Üblicherweise bohren fortgeschrittene Leiterplattenhersteller Löcher in die erforderlichen Leiterplattenschichten und stapeln die Schichten dann auf, um blinde Durchkontaktierungen zu erzeugen und sie zu galvanisieren.

#3. Vergrabene Vias

Zwischen den Innenschichten der Leiterplatte werden vergrabene Durchkontaktierungen gebohrt und galvanisiert, die von außen nicht sichtbar sind. Vergrabene Durchkontaktierungen werden verwendet, um den Schaltkreis zwischen zwei oder mehr inneren Schichten zu verbinden.

Im Gegensatz zum Blind Via kann ein vergrabenes Via, das mehr als drei Innenschichten verbindet, nicht direkt auf der Leiterplatte gebohrt werden. Der Leiterplattenhersteller kann nur Löcher in die erforderlichen Leiterplattenschichten bohren und diese dann stapeln, um die Lochwand zu galvanisieren.

# 4: Gestapelte Vias

Gestapelte Durchkontaktierungen können Blinddurchkontaktierungen oder vergrabene Durchkontaktierungen sein, um Schaltkreise zwischen verschiedenen PCB-Schichten über mehr als 3 Schaltkreisschichten hinweg zu verbinden. Beispielsweise handelt es sich bei der Durchkontaktierung 3-6 im Bild unten sowohl um eine gestapelte Durchkontaktierung als auch um eine vergrabene Durchkontaktierung.

#5. Versetzte Vias

Wenn Durchkontaktierungen verschiedener Leiterplattenschichten miteinander verbunden sind, sich aber nicht überlappen, bilden sie eine versetzte Durchkontaktierung. Im Folgenden bilden beispielsweise Via 1-2 und Via 2-3 ein versetztes Via.

#6. Vias überspringen

Ein Skip Via ist ein PCB-Via, das mehrere Schaltungsschichten durchdringt, aber keine elektrische Verbindung mit einer oder mehreren bestimmten Schichten herstellt. Es kann sich um ein überlappendes Via, ein Blind Via oder ein vergrabenes Via handeln. Beispielsweise ist das Via 3-6 (siehe unten) auch ein Skip-Via, das über vier Schaltungsschichten verläuft und zwei Schaltungsschichten verbindet.

#7: Mikrovias

Microvias sind blinde/vergrabene Via-Strukturen mit einem maximalen Durchmesser von 0.15 mm, einem maximalen Seitenverhältnis von 1:1 und einer maximalen Tiefe von 0.25 mm. Es durchdringt nur zwei PCB-Schaltungsschichten.

#8: Vias im Pad

Der am wenigsten verbreitete Typ von PCB-Durchkontaktierungen ist das Via-in-Pad. Nur große PCB-Pads wie die Pads von MOSFET und BGA können mit Löchern gebohrt werden, und die Löcher auf großen PCB-Pads sind Vias-in-Pad, die zur Wärmeableitung der Komponenten verwendet werden.

DFM

Unter Design for Manufacturing (DFM) versteht man die Praxis, Leiterplatten zu entwerfen, die nicht nur den Fähigkeiten des Baugruppenherstellungsprozesses des Kunden, sondern auch den Fähigkeiten des Leiterplattenherstellungsprozesses zu möglichst geringen Kosten entsprechen. Diese Artikel sind zwar kein Ersatz für eine frühzeitige Zusammenarbeit mit dem PCB-Hersteller beim Design, bieten jedoch Richtlinien, die dabei helfen, „Design für den Erfolg“ zu gestalten.

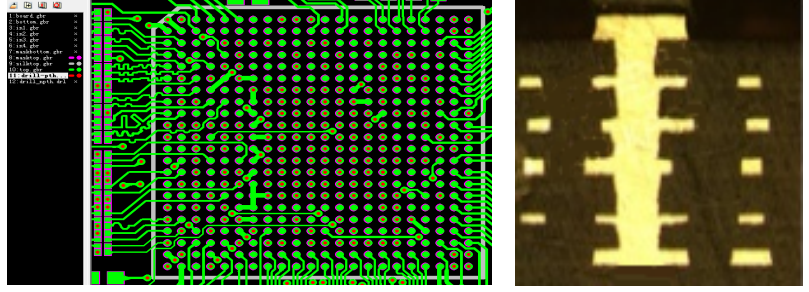

Mikrovias

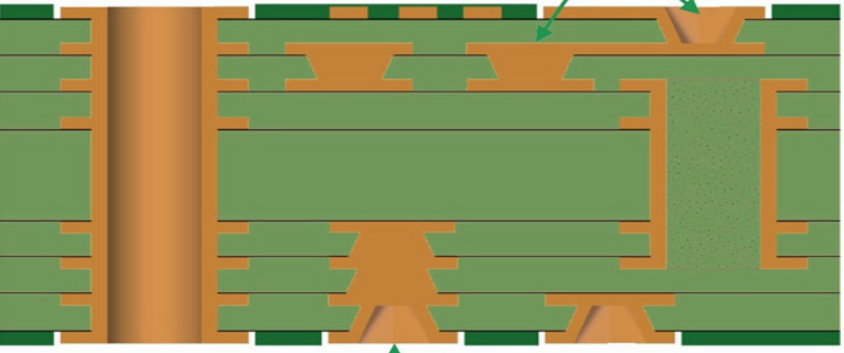

Einer der wichtigsten technologischen Fortschritte, die HDI realisierbar machten, war die Entwicklung des Mikrovia: ein sehr kleines Loch (typischerweise 0.004–0.006 mm oder kleiner), das nur bestimmte Schichten verbindet, entweder als „blinde“ Via-Löcher. Dies stellt eine völlig neue Art dar, elektrische Verbindungen zwischen Schichten auf einer Leiterplatte herzustellen. In der traditionellen PCB-Technologie wurden „Durchgangslöcher“ verwendet, die per Definition durch die gesamte PCB gebohrt werden und die beiden Außenschichten mit allen Innenschichten verbinden. Die Möglichkeit, nur bestimmte Pads auf bestimmten Schichten strategisch zu verbinden, reduziert den Platzbedarf für ein PCB-Design erheblich und ermöglicht eine viel größere Dichte auf kleinerer Grundfläche. Abbildung 0.1 zeigt Durchgangslöcher sowie vergrabene und blinde Durchkontaktierungen.

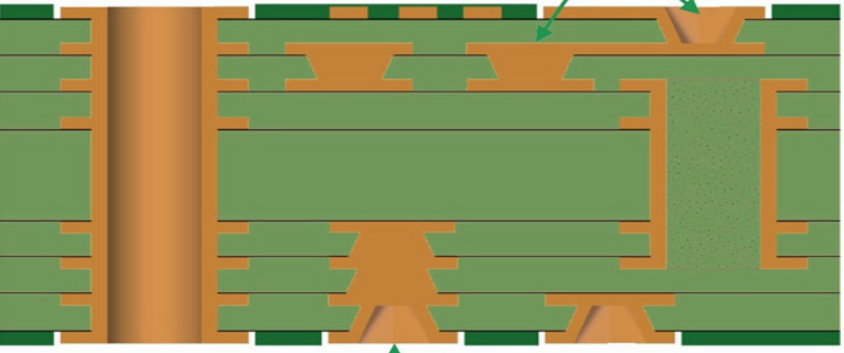

Abbildung 1: Microvias vs. Through-Hole-Vias. (Bildnachweis: Victory PCB)

Abbildung 1: Microvias vs. Through-Hole-Vias. (Bildnachweis: Victory PCB)

Microvia-Bildung

Mikrovias können durch eine Reihe von Methoden gebildet werden, vor allem durch mechanisches Bohren, Laserbohren und sequentielles Laminieren.

Mechanisches Bohren: Verwendet traditionelle Bohrausrüstung, um Löcher mechanisch zu formen, ist jedoch typischerweise auf einen Durchmesser von 0.008 [0.2 mm] beschränkt und hängt von der benötigten Tiefe ab

Laserbohren: Spezielle Bohrausrüstung, die einen Laser zum Formen des Lochs verwendet und einen Durchmesser von bis zu 0.001 Zoll erreichen kann

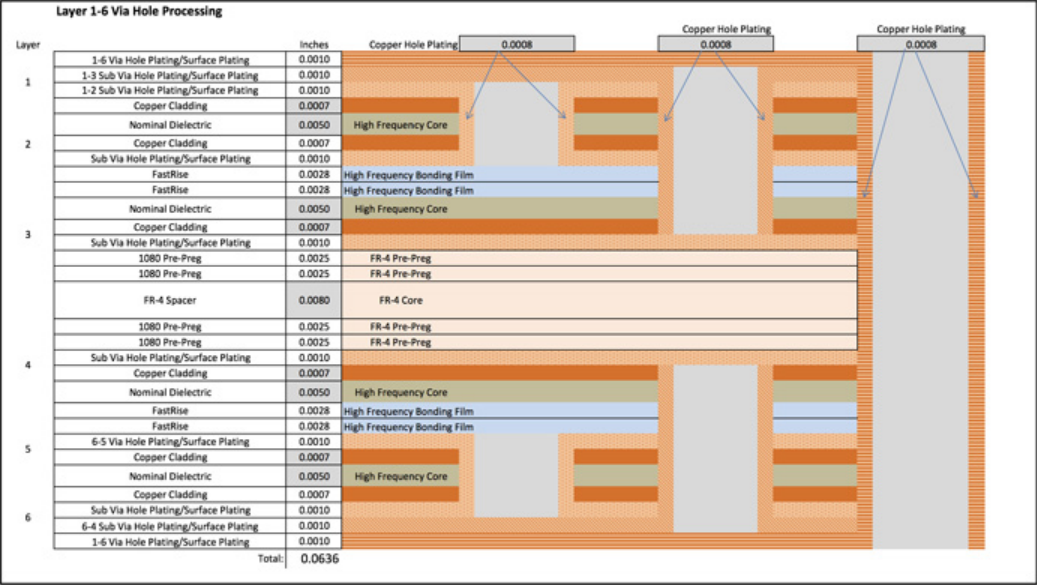

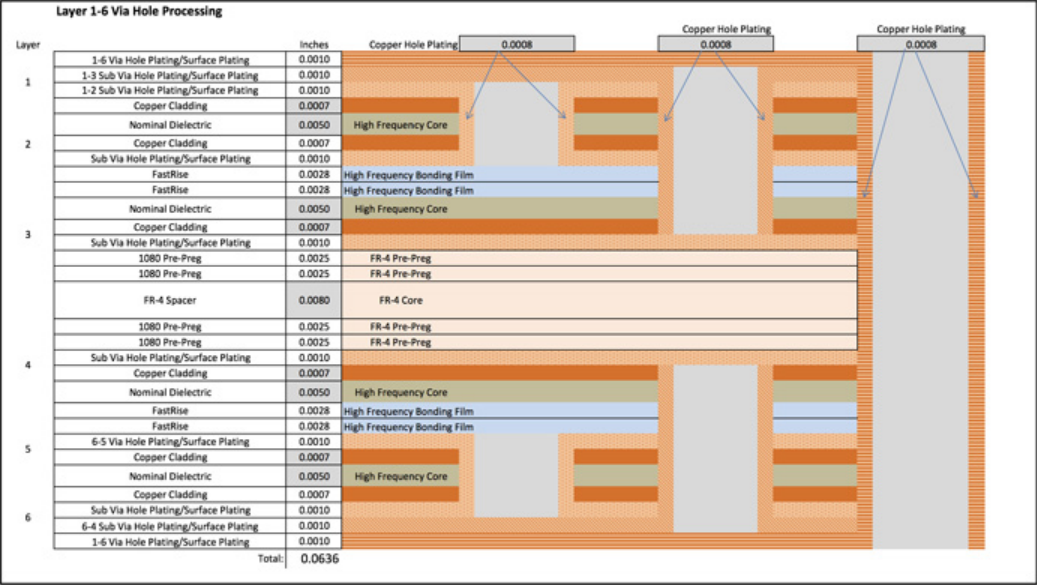

Sequentielle Laminierung: Ein Prozess, bei dem die Mikrovias vollständig durch eine Unterplatte der Schichten gebohrt werden, die durch die Durchkontaktierung verbunden werden müssen, was mehrere Laminierungs-, Plattierungs-, Füll- und Planarisierungsvorgänge erfordern kann (Abbildung 2).

Abbildung 2: Sequentielle Laminierung. (Quelle: Victory PCB)

Gestapelte vs. versetzte Microvias

Gestapelt: Mikrovias, die durch verschiedene Schichten der Leiterplatte hindurch elektrisch verbunden und buchstäblich vertikal übereinander gestapelt sind

Versetzt: Microvias, die durch verschiedene Schichten der Leiterplatte elektrisch verbunden und zueinander versetzt sind (Abbildung 3)

Abbildung 3: Versetzte und gestapelte Microvias.

Via-in-Pad-Mikrovias

Der Via-in-Pad-Produktionsprozess ermöglicht es Ihnen, Vias in der Oberfläche der Flachflächen auf Ihrer Leiterplatte zu platzieren, indem Sie das Via plattieren, es mit einem der verschiedenen Fülltypen füllen, es abdecken und schließlich darüber plattieren. Via-in-Pad ist in der Regel ein 10- bis 12-stufiger Prozess, der spezielle Ausrüstung und erfahrene Techniker erfordert. Via-in-Pad ist oft die optimale Wahl für HDI-Leiterplatten, da es das Wärmemanagement vereinfacht, den Platzbedarf reduziert und eine der kürzesten Möglichkeiten zur Umgehung von Kondensatoren für Hochfrequenzdesigns bietet (Abbildung 4).

Abbildung 4: Via-in-Pad.

Die Kostentreiber verstehen PCB-Herstellung und eine frühzeitige Zusammenarbeit zwischen Designer und Hersteller sind entscheidende Elemente, die zu einem kostengünstigen Designerfolg führen. Das Befolgen der DFM-Richtlinien Ihres Herstellers ist der erste Ausgangspunkt. Senden Sie Ihre Fragen oder Anfragen an uns: sales@victorypcb.com

Abbildung 1: Microvias vs. Through-Hole-Vias. (Bildnachweis: Victory PCB)

Abbildung 1: Microvias vs. Through-Hole-Vias. (Bildnachweis: Victory PCB)