High-Density Interconnector (HDI)-Leiterplatten sind in der modernen Elektronik unverzichtbar und bieten fortschrittliche Technologie, die elektronische Geräte kleiner, schneller und effizienter macht. Im Gegensatz zu herkömmlichen Leiterplatten verwenden HDI-Leiterplatten feinere Linien und Abstände, kleinere Durchkontaktierungen und Erfassungspads sowie eine höhere Verbindungspaddichte. In dieser Einführung wird kurz erläutert, was HDI-Leiterplatten sind und warum sie in der heutigen elektronischen Welt von entscheidender Bedeutung sind.

Was ist HDI-PCB?

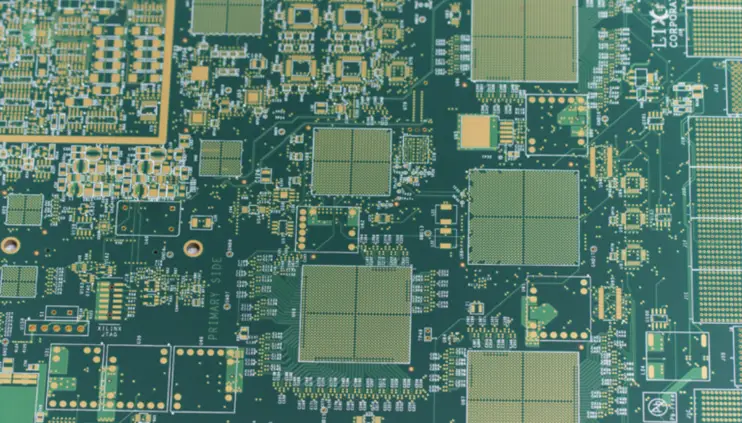

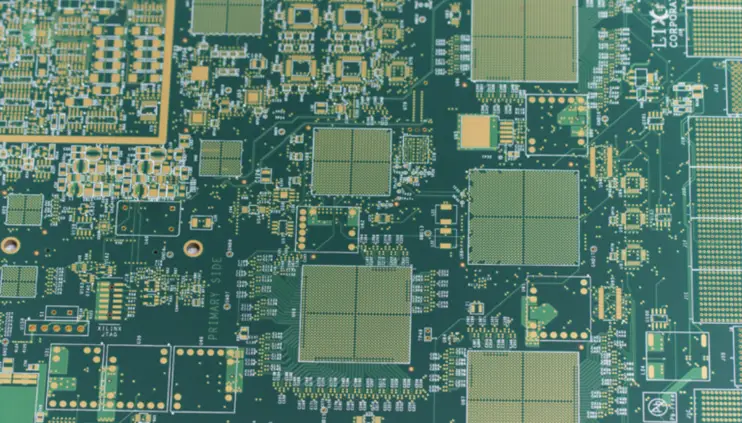

HDI-Leiterplatten sind eine spezielle Art von Leiterplatten, die im Vergleich zu herkömmlichen Leiterplatten mehr Verkabelung auf kleinerem Raum unterbringen. HDI-Leiterplatten sind für bestimmte Merkmale wie Mikrovias, blinde und vergrabene Vias sowie aufgebaute Laminierungen bekannt, die alle zur Verbesserung der Signalleistung beitragen. Die Welt der Elektronik verändert sich ständig und es besteht ein ständiger Bedarf an kleineren und schnelleren Geräten. HDI-Boards passen perfekt in diesen Trend, da sie kompakter sind. Sie verfügen über winzigere Durchkontaktierungen (die wie kleine Tunnel in der Leiterplatte zum Durchführen von Verbindungen aussehen), Pads, Kupferleiterbahnen und Zwischenräume. Diese Kompaktheit führt zu einer dichter gepackten Verkabelung, wodurch die Platinen leichter, kleiner und mit weniger Schichten ausgestattet sind.

A Datenbericht verzeichnete, dass die Verwendung/Herstellung von HDI (High Density Interconnect) in fünf Jahren von 37.5 % auf etwas mehr als 49 % gestiegen ist. Daher erfreuen sich HDI-Boards in der Leiterplattenindustrie immer größerer Beliebtheit. Diese Platinen verfügen häufig über sehr kleine Durchkontaktierungen mit einem Durchmesser von 0.006 Zoll oder weniger. Dank ihrer hohen Schaltungsdichte können sie die Funktionen mehrerer herkömmlicher Leiterplatten alleine übernehmen. Diese Fähigkeit macht sie zur ersten Wahl für moderne elektronische Geräte, die erweiterte Funktionalität auf begrenztem Raum erfordern.

Was sind die Vorteile von HDI-PCB?

Hochdichte Verbindungsplatinen bieten zahlreiche Vorteile, die in der sich schnell entwickelnden Elektronikindustrie von entscheidender Bedeutung sind. Diese Vorteile ergeben sich aus ihren fortschrittlichen Design- und Fertigungstechniken.

Miniaturisierung: Einer der Hauptvorteile von HDI-Leiterplatten ist ihre Fähigkeit, die Miniaturisierung zu unterstützen. Da elektronische Geräte immer kleiner und leistungsfähiger werden, spielen HDI-Leiterplatten eine entscheidende Rolle bei der Ermöglichung dieses Trends. Aufgrund ihrer dichteren Verkabelung und kleineren Komponenten können sie mehr Funktionalität auf kleinerem Raum unterbringen.

Verbesserte Performance: HDI-Leiterplatten haben eine verbesserte elektrische Leistung. Dies erreichen sie, indem sie den Weg verkürzen, den elektrische Signale zurücklegen müssen. Diese Reduzierung der Signalwege führt zu einer schnelleren Signalübertragung und verringert das Risiko von Signalverlusten oder Störungen. Dadurch sind Geräte mit HDI-Leiterplatten nicht nur kompakter, sondern auch schneller und zuverlässiger.

Reduziertes Gewicht und Volumen: Aufgrund der höheren Schaltungsdichte erfordern HDI-Leiterplatten weniger Schichten und weniger Material. Dies führt zu leichteren und dünneren Platinen, was besonders für tragbare und tragbare Geräte von Vorteil ist. Das reduzierte Gewicht und Volumen tragen zur allgemeinen Leichtigkeit und Kompaktheit des Endprodukts bei.

Auf lange Sicht kostengünstig: Obwohl die anfänglichen Kosten für die Herstellung von HDI-Leiterplatten aufgrund ihrer Komplexität höher sein können, können sie auf lange Sicht kostengünstiger sein. Diese Effizienz entsteht durch die Integration mehrerer Funktionen auf einer einzigen Platine, wodurch die Anzahl der in einem Gerät erforderlichen separaten Leiterplatten reduziert wird.

Verbesserte Zuverlässigkeit: Die fortschrittlichen Herstellungsprozesse von HDI-Leiterplatten führen zu Platinen mit höherer Zuverlässigkeit. Die Verwendung von Microvias und anderen HDI-spezifischen Funktionen trägt zu stärkeren physischen Verbindungen innerhalb der Platine bei. Diese verbesserte Robustheit macht HDI-Leiterplatten ideal für Anwendungen in anspruchsvollen Umgebungen, in denen Haltbarkeit eine Notwendigkeit ist.

Was sind die Nachteile von HDI-PCB?

High-Density Interconnect PCBs bieten zwar erhebliche Vorteile hinsichtlich Miniaturisierung und Leistung, bringen aber auch einige Herausforderungen und Nachteile mit sich:

Höhere Kosten: Die Herstellung von HDI-Leiterplatten In der Regel sind fortschrittlichere und kompliziertere Herstellungsprozesse erforderlich, die zu höheren Kosten führen können. Der Einsatz von Microvias, Blind- und Buried Vias und anderen komplexen Strukturen erfordert präzise und ausgefeilte Technologie, was häufig zu erhöhten Produktionskosten führt.

Komplexer Design- und Herstellungsprozess: HDI-Leiterplatten erfordern ein höheres Maß an Designpräzision und Fertigungskompetenz. Die Komplexität des Designs dieser Platinen mit ihrer geringen Größe und dichten Schaltung erfordert spezielle Fähigkeiten und fortschrittlichere Softwaretools. Diese Komplexität kann die Entwurfsphase verlängern und strengere Tests und Validierungen erfordern, was sich auf die Markteinführungszeit auswirken kann.

Herausforderungen bei Reparatur und Nacharbeit: Aufgrund ihrer kleinen und dicht gepackten Komponenten kann es schwieriger sein, HDI-Leiterplatten zu reparieren oder nachzubearbeiten, wenn Probleme auftreten. Die kompakte Beschaffenheit dieser Platinen macht es schwierig, bestimmte Komponenten zu isolieren und zu befestigen, ohne benachbarte Teile zu beeinträchtigen, was möglicherweise zu höheren Reparaturkosten und -zeiten führt.

Begrenzte Verfügbarkeit von Materialien und Komponenten: Einige der in HDI-Leiterplatten verwendeten Materialien und Komponenten sind möglicherweise nicht so leicht verfügbar wie die in herkömmlichen Leiterplatten verwendeten. Diese Einschränkung kann sich auf die Produktionsvorlaufzeiten und die Gesamtverfügbarkeit von HDI-Leiterplatten auswirken.

Leiterplattenstrukturen mit hoher Verbindungsdichte

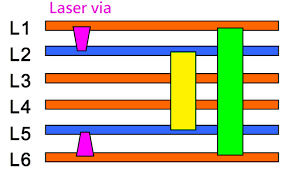

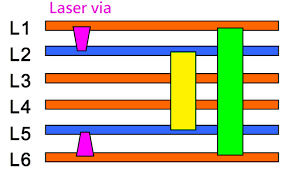

HDI-Leiterplatten mit den Bezeichnungen (1+N+1) und (2+N+2) beziehen sich auf spezifische Konfigurationen ihrer Schichtaufbauten. Diese Konfigurationen sind Teil dessen, was die HDI-Technologie so anpassungsfähig und effizient für die Herstellung kompakter, leistungsstarker Leiterplatten macht.

HDI-Leiterplatte (1+N+1)

Diese Struktur bezeichnet eine HDI-Leiterplatte mit einem Aufbau aus einer Schicht auf jeder Seite eines Kerns.

Die „1“ steht für eine Schicht Microvias (kleine, hochdichte Vias) auf der Oberseite und eine auf der Unterseite der Leiterplatte.

Das „N“ bezieht sich auf die Anzahl der Standard-PCB-Lagen im Kern.

Diese Struktur ermöglicht ein einfacheres HDI-Design und bietet ein gutes Gleichgewicht zwischen erhöhter Schaltungsdichte und Herstellbarkeit. Es ist ein Fortschritt gegenüber herkömmlichen PCB-Designs und bietet eine bessere Miniaturisierung und Leistung, ohne so komplex oder teuer zu sein wie HDI-Strukturen höherer Ordnung.

HDI-Leiterplatte (2+N+2)

Diese Konfiguration weist auf eine komplexere HDI-Leiterplatte mit zwei Schichten Mikrovias sowohl auf der Ober- als auch auf der Unterseite des Kerns hin.

Die „2“ an jedem Ende steht für zwei Schichten hochdichter Microvias, die gestapelt oder versetzt angeordnet werden können, was eine noch größere Verbindungsdichte ermöglicht.

Wie bei der 1+N+1-Struktur steht „N“ für die Anzahl der herkömmlichen PCB-Schichten im Kern.

Die 2+N+2-Struktur ist fortschrittlicher und ermöglicht eine noch stärkere Miniaturisierung und komplexere Schaltkreise. Es wird typischerweise in hochentwickelten elektronischen Geräten verwendet, bei denen der Platz knapp ist und eine große Anzahl von Anschlüssen erforderlich ist.

Beide HDI-Strukturen ermöglichen die Herstellung kleinerer, effizienterer Leiterplatten mit einer höheren Anzahl an Verbindungen als herkömmliche Leiterplatten. Die Wahl zwischen (1+N+1) und (2+N+2) hängt von den spezifischen Anforderungen des elektronischen Geräts ab, wie etwa der Komplexität der Schaltung, Platzbeschränkungen und Leistungsanforderungen.

Was sind die verschiedenen Arten von HDI-Leiterplatten?

Erstens durch Durchkontaktierungen von Oberfläche zu Oberfläche, kombiniert mit Buried Vias und Through Vias, stellen eine gängige Konfiguration dar. Dieses Design ermöglicht Verbindungen von einer Seite der Platine zur anderen sowie verdeckte Durchkontaktierungen innerhalb der inneren Schichten und optimiert so die Raumnutzung.

Ein anderer Typ beinhaltet die Integration von zwei oder mehr HDI-Schichten mit Durchgangslöchern. Dieser Ansatz erhöht die Routing-Dichte und ermöglicht komplizierte und dichte Schaltkreise, die für moderne elektronische Geräte von entscheidender Bedeutung sind.

Einige HDI-Leiterplatten enthalten passive Substrate ohne elektrische Verbindung. Diese nichtfunktionalen Schichten bieten mechanischen Halt und Isolierung und tragen so zur allgemeinen strukturellen Integrität der Platte bei.

Kernloser Aufbau mit Lagenpaaren ist ein innovatives Design, bei dem herkömmliche Kerne weggelassen werden und benachbarte Schichten als Paare fungieren. Diese Methode reduziert das Gewicht und verbessert die Flexibilität, ohne die Leistung zu beeinträchtigen.

Zusätzlich alternative Konstruktionen von Coreless Designs mit Schichtpaaren bieten Anpassungsfähigkeit bei der Erfüllung spezifischer Projektanforderungen. Diese Flexibilität ermöglicht die Anpassung der HDI-Leiterplatte an verschiedene Anwendungen und gewährleistet so eine optimale Leistung in verschiedenen Technologielandschaften.

HDI PCB-Design-Leitfaden

Beim Arbeiten mit Fine-Pitch-Ball-Grid-Arrays (BGA) Komponenten in HDI-Layouts (High-Density Interconnect) gelten bestimmte wesentliche Richtlinien, um einen reibungslosen Design- und Herstellungsprozess zu gewährleisten.

Prüfen Sie die Fähigkeiten des Herstellers: Überprüfen Sie immer die Fähigkeiten Ihres Herstellers, bevor Sie mit einem HDI-Design beginnen. Da nicht alle Hersteller die gleichen Funktionen bieten, ist es wichtig, die Kompatibilität zu bestätigen, um Probleme bei der Herstellung zu vermeiden.

Abstand der Gedankenspuren und Pads: Achten Sie besonders bei BGAs mit 1 mm Rastermaß genau auf den Abstand zwischen Leiterbahnen und Pads. Passen Sie den Lötmaskenabstand entsprechend Ihrer Leiterbahnbreite an und berücksichtigen Sie dabei Padgröße und Abstand, um ein einheitliches Design beizubehalten.

Vermeiden Sie unnötige gestaffelte Vias und ELIC: Widerstehen Sie der Versuchung, versetzte Durchkontaktierungen oder Extra-Large Inner Connects (ELIC) zu verwenden, sofern dies nicht unbedingt erforderlich ist. Beim HDI-Routing geht es darum, den Oberflächen- und Innenschichtraum zu maximieren. Verwenden Sie daher zusätzliche Funktionen nur dann, wenn sie wesentlich zu Ihrem Design beitragen.

Ebenenanzahl optimieren: Entscheiden Sie sich nach Möglichkeit für weniger Schichten. Hohe Schichtzahlen erhöhen die Komplexität und Kosten der Herstellung. Durch die Einhaltung der Abstandsrichtlinien können Sie die Gesamtkosten pro Platine effektiv senken.

Priorisieren Sie die Signalintegrität: Vergessen Sie nicht die Signalintegrität bei HDI-Board-Designs. Unabhängig davon, ob es sich um Hochgeschwindigkeits- oder HF-Karten handelt, wenden Sie dieselben Signalintegritätsprinzipien an und passen Sie sie an die Skalierung an. Impedanzgesteuertes Routing ist von entscheidender Bedeutung und erfordert eine sorgfältige Prüfung des Leiterbahndesigns und des Aufbaus, um die Konsistenz mit Signalisierungsstandards aufrechtzuerhalten.

HDI-PCB-Herstellungsprozess

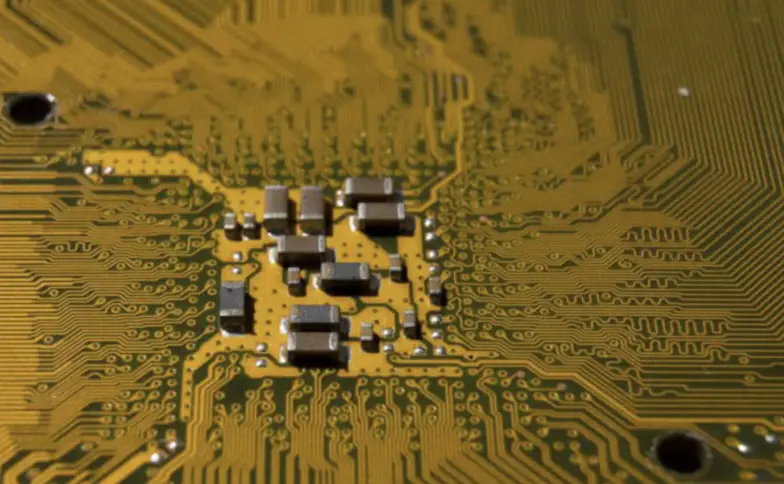

Der Herstellungsprozess von High-Density-Interconnect-Leiterplatten ist spezialisiert und unterscheidet sich davon traditionelle Leiterplattenfertigung, wobei der Schwerpunkt auf Miniaturisierung und erhöhter Komplexität liegt. Zu den wichtigsten Schritten gehören Design, Materialauswahl, Laserbohren für Mikrovias, Schichtlaminierung mit Isoliermaterialien, Kupferplattieren und Ätzen für präzise Schaltkreismuster, Anwendung fortschrittlicher Oberflächenveredelungen wie ENIG, präzises Auftragen einer Lötmaske und Komponentenmontage mithilfe automatisierter Techniken. Der Prozess priorisiert die Verwendung von Mikrovias, Fine-Pitch-Komponenten und mehreren dicht gestapelten Schichten. Strenge Tests und Qualitätskontrolle stellen die Zuverlässigkeit der komplizierten Schaltkreise sicher und machen HDI-Leiterplatten für moderne elektronische Geräte geeignet, die kleinere Formfaktoren und verbesserte Funktionalität erfordern.

Anwendungen von HDI-Leiterplatten

HDI-Leiterplatten finden aufgrund ihres kompakten Designs, der erhöhten Funktionalität und der verbesserten Leistung in verschiedenen Branchen Anwendung. Zu den bemerkenswerten Anwendungen von HDI-Leiterplatten gehören:

Mobile Geräte

HDI-Leiterplatten werden häufig in Smartphones, Tablets und anderen mobilen Geräten verwendet, bei denen der Platz begrenzt ist. Die durch die HDI-Technologie erreichte Miniaturisierung ermöglicht die Integration komplexer Schaltkreise in kleinen Formfaktoren.

Computer und Laptops

In Computern und Laptops tragen HDI-Leiterplatten zur Entwicklung kompakter und leistungsstarker Systeme bei. Sie sind besonders nützlich bei Anwendungen, bei denen dicht gepackte Komponenten und eine schnelle Datenverarbeitung erforderlich sind.

Medizinische Elektronik

HDI-Leiterplatten spielen eine entscheidende Rolle in der medizinischen Elektronik, wo Platzbeschränkungen und Zuverlässigkeit von größter Bedeutung sind. Sie werden in Geräten wie medizinischen Bildgebungsgeräten, Diagnosewerkzeugen und tragbaren Gesundheitsüberwachungsgeräten verwendet.

Automotive Electronics

Die Automobilindustrie verlässt sich auf HDI-Leiterplatten für verschiedene Anwendungen, darunter fortschrittliche Fahrerassistenzsysteme (ADAS), fahrzeuginterne Infotainmentsysteme (IVI) und Motorsteuergeräte. Das kompakte Design und die verbesserte Signalintegrität sind in der Automobilelektronik unerlässlich.

Luft-und Raumfahrt und Verteidigung

HDI-Leiterplatten werden aufgrund ihrer Zuverlässigkeit und Widerstandsfähigkeit gegenüber rauen Umgebungsbedingungen in Luft- und Raumfahrt- und Verteidigungsanwendungen eingesetzt. Sie werden in Kommunikationssystemen, Radarsystemen, Navigationsgeräten und anderen kritischen Komponenten verwendet.

Telekommunikation

HDI-Leiterplatten spielen eine Schlüsselrolle in der Telekommunikationsinfrastruktur, einschließlich Basisstationen, Transceivern und Netzwerkhardware. Die hochdichten Verbindungen ermöglichen eine effiziente Signalübertragung und -empfang.

Zukünftige Trends und Entwicklungen in der HDI-Leiterplattentechnologie

Die Evolution High-Density-Interconnect-PCB-Technologie verspricht, mehrere wirkungsvolle Trends und Entwicklungen hervorzubringen. Eine wichtige Entwicklung ist die ständige Weiterentwicklung der Miniaturisierungstechniken. Das unermüdliche Streben nach kleineren Formfaktoren und höherer Komponentendichte wird durch die ständig wachsende Nachfrage nach kompakten, leistungsstarken elektronischen Geräten vorangetrieben.

Ein weiterer bemerkenswerter Trend ist die Integration von künstlicher Intelligenz (KI) und maschinellem Lernen (ML) in das HDI-Leiterplattendesign. Dies bedeutet intelligentere und effizientere Layouts und verbessert die Leistungsfähigkeit elektronischer Systeme. Darüber hinaus gibt es einen Trend hin zur Verwendung fortschrittlicher Materialien, die eine Hochgeschwindigkeits-Datenübertragung unterstützen, die für Technologien wie die 5G-Kommunikation von entscheidender Bedeutung ist.

VictoryPCB – Ihr zuverlässiger HDI-Leiterplattenhersteller

Bei der Auswahl eines HDI-Leiterplattenherstellers sollten mehrere kritische Faktoren berücksichtigt werden, um die erfolgreiche Umsetzung Ihrer elektronischen Designs sicherzustellen. Hier sind die wichtigsten Überlegungen:

Technische Fachkentnis: Bewerten Sie die technischen Fähigkeiten des Herstellers, insbesondere in der HDI-Technologie. Stellen Sie sicher, dass sie über das Fachwissen in den Bereichen Laserbohren, Mikrovias und andere fortschrittliche Techniken verfügen, die für komplexe HDI-Leiterplattendesigns erforderlich sind.

Qualitätsstandards: Bewerten Sie das Qualitätsversprechen des Herstellers. Achten Sie auf Zertifizierungen wie ISO und UL und informieren Sie sich über deren Qualitätskontrollprozesse, um sicherzustellen, dass die hergestellten Leiterplatten den Industriestandards entsprechen.

Anpassung und Flexibilität: Prüfen Sie, ob der Hersteller Anpassungsmöglichkeiten bietet, um den spezifischen Anforderungen Ihres Projekts gerecht zu werden. Ein flexibler Ansatz bei Design und Produktion ist entscheidend für die Anpassung an verschiedene Anwendungen.

Lieferzeiten und Produktionskapazität: Verstehen Sie die Vorlaufzeiten und Produktionskapazitäten des Herstellers. Eine pünktliche Lieferung ist von entscheidender Bedeutung und die Fähigkeit, unterschiedliche Produktionsmengen zu bewältigen, ist für die Skalierbarkeit von Vorteil.

VictoryPCB, ein führender professioneller Leiterplattenhersteller mit Sitz in China. VictoryPCB ist auf die Herstellung hochwertiger HDI-Leiterplatten spezialisiert und kombiniert Spitzentechnologie mit dem Anspruch an Exzellenz. Mit jahrelanger Erfahrung in der Branche hat sich VictoryPCB als zuverlässiger Partner für diejenigen etabliert, die fortschrittliche PCB-Lösungen suchen.

VictoryPCB verfügt über ein Team qualifizierter Fachleute mit Fachkenntnissen in der HDI-Technologie, die dafür sorgen, dass komplizierte Designs mit Präzision ausgeführt werden. Das Unternehmen hält sich an strenge Qualitätsstandards und verfügt über Zertifizierungen wie ISO 9001 und UL, die die Zuverlässigkeit und Leistung seiner Produkte garantieren.

Fühlen Sie sich frei, sich mit VictoryPCB zu verbinden (sales@victorypcb.com), um Ihre HDI-PCB-Anforderungen zu besprechen, Anpassungsoptionen zu erkunden und die Exzellenz unserer fortschrittlichen Technologie und unseres zuverlässigen Service zu erleben.