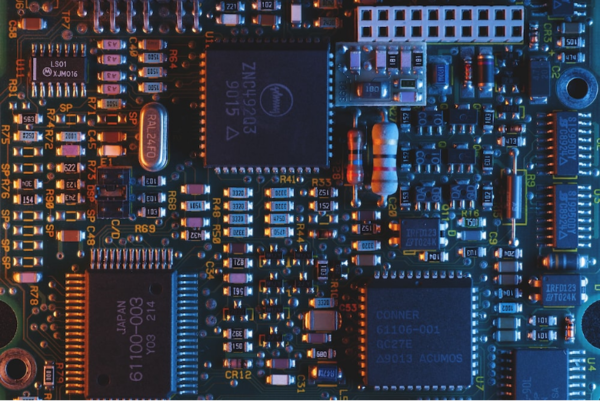

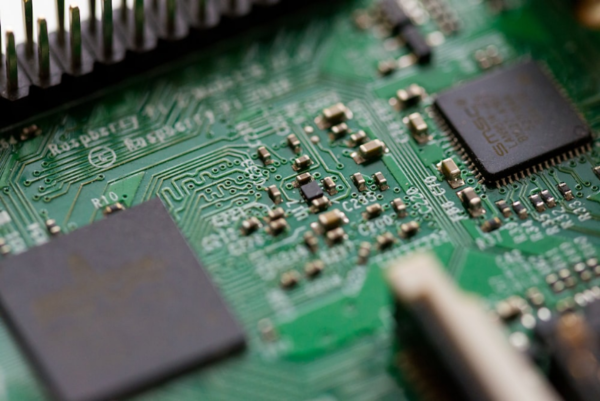

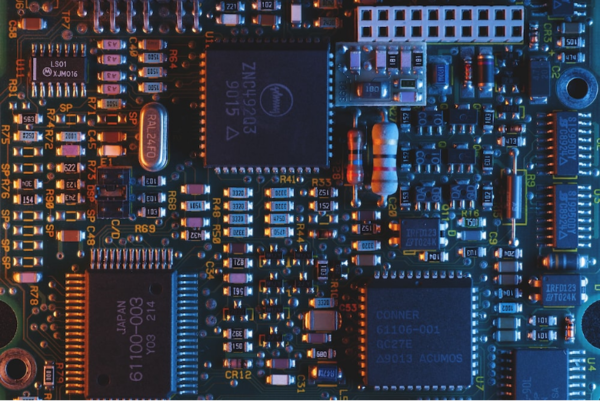

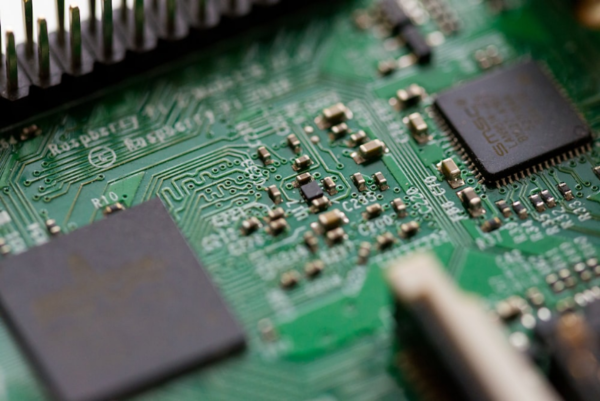

Es gibt verschiedene Prozesse zur Herstellung von Leiterplatten, die von vollautomatischen Produktionslinien mit Tausenden von Leiterplatten pro Tag bis hin zu kleinen Werkstätten reichen, in denen einzelne Leiterplatten hergestellt werden. Bretter werden oft auch zu Hause von Bastlern und Enthusiasten entworfen und geätzt. Es gibt auch Situationen, in denen elektronische Geräte ausfallen. Manchmal reicht es aus, ein Element auf der Platine auszutauschen, aber häufiger muss man etwas mehr arbeiten.

Welche Chemikalien werden in Leiterplatten verwendet?

Bei der Herstellung von Leiterplatten werden viele Chemikalien wie Flussmittel, Silikone, Epoxidharze, Kupfer, Klebstoffe, Lot und verschiedene andere Harze verwendet.

Kupfer

Kupfer wird häufig verwendet Leiterplattenherstellung da es ein hervorragender elektrischer Leiter ist. Es wird verwendet, um die „Spuren“ oder Leiterbahnen herzustellen, die die verschiedenen Komponenten und Teile auf der Platine verbinden.

Darüber hinaus wird es zur Herstellung von Lötpads, auch Kontaktstellen genannt, verwendet, die zum Verbinden von Bauteilen mit Leiterplatten verwendet werden. Darüber hinaus wird Kupfer als Kühlkörper verwendet, um die von Teilen auf der Platine erzeugte Wärme aufzunehmen und zu übertragen.

Lot

Leiterplatten (PCBs) werden mit chemischem Lot (PCBs) hergestellt. Es wird verwendet, um zwei oder mehr leitende Oberflächen in einem Stromkreis elektrisch zu verbinden, indem man sie miteinander verbindet.

Lot schmilzt bei niedrigen Temperaturen und ermöglicht die Herstellung elektrischer Verbindungen ohne den Einsatz hoher Temperaturen oder spezieller Maschinen. Es bietet mechanische Haltbarkeit und Stabilität und wird auch zur Befestigung von Bauteilen und Bauteilen auf der Platine verwendet.

Fluss

Im Herstellung von Leiterplatten, wird eine chemische Verbindung namens Flussmittel verwendet. Es trägt dazu bei, die Oxidation von Metalloberflächen zu verringern und stärkt die Fähigkeit des Lots, Oberflächen zu benetzen, um feste Verbindungen zu bilden.

Darüber hinaus ist es hilfreich, die Oberfläche der Platine von allen Rückständen zu reinigen, die das Löten beeinträchtigen könnten.

Klebstoffe

Klebstoffe sind für die Herstellung von Leiterplatten unerlässlich. Sie fungieren als Barriere zwischen der Leiterplatte und der Außenumgebung und tragen zur Sicherheit von Komponenten wie oberflächenmontierten Geräten (SMDs) bei.

Klebstoffe tragen auch dazu bei, die Gefahr von Stromschlägen zu verringern, indem sie Schutz- und Verbindungsschichten bereitstellen.

Silicones

Silikone erfreuen sich in der Leiterplattenproduktion großer Beliebtheit als Schmiermittel und Isolator. Sie werden eingesetzt, um elektromagnetische Störungen (EMI), Reibung zwischen Komponenten und Hitzeschutz für elektronische Komponenten zu minimieren.

Darüber hinaus dienen sie als Klebstoff zum Verbinden von Teilen mit der Platine und zum Füllen von Zwischenräumen zwischen Teilen.

Epoxide

Es gibt viele Gründe, warum Epoxidharze bei der Herstellung von Leiterplatten verwendet werden. Sie können verwendet werden, um Komponenten auf der Platine zu halten, elektrische Isolierung zwischen zwei oder mehr Schichten zu bieten und die Platine vor Hitze und Feuchtigkeit zu schützen.

Sie können auch als Schutzbeschichtung aufgetragen werden, um zusätzlichen Schutz vor Staub und Feuchtigkeit zu bieten.

Bei der Herstellung von Leiterplatten werden Chemikalien eingesetzt, um ein Höchstmaß an Präzision und Qualität bei der Herstellung der Leiterplatten zu gewährleisten.

Chemikalien werden verwendet, um die notwendigen Schichten, die erforderlichen Formen und Merkmale für die Platine herzustellen und sicherzustellen, dass alle Teile sicher gelötet und verbunden werden.

Am häufigsten verwendete Chemikalien bei der Herstellung von Leiterplatten

Ätzlösungen sind die am häufigsten verwendeten Chemikalien bei der Herstellung von Leiterplatten. Sie werden verwendet, um zusätzliche Kupferschichten wegzuätzen und der Platine die entsprechenden Formen und Eigenschaften zu verleihen.

Typischerweise handelt es sich bei diesen Ätzmitteln um saure Flüssigkeiten wie Ammoniumpersulfat oder Eisenchlorid.

Flussmittel sind die zweite Art von Chemikalien, die bei der Herstellung von Leiterplatten verwendet werden. Die Oberfläche der Platine wird mit einem Flussmittel gereinigt, um eventuell vorhandene Oxidation oder Verschmutzungen zu entfernen. Darüber hinaus fördert es starke Lötkontakte zwischen der Platine und den Komponenten.

Im nächsten Schritt werden mit Lotpaste die Verbindungen zwischen der Platine und den Bauteilen hergestellt. Winzige Lotlegierungspartikel, die in einer flüssigen Matrix suspendiert sind, bilden eine Lotpaste. Die Lötverbindungen werden durch Erhitzen hergestellt, nachdem es mit einer Schablone auf die Platine aufgetragen wurde.

Der Einsatz dieser Chemikalien bei der Herstellung von Leiterplatten trägt dazu bei, ein Höchstmaß an Präzision und Produktqualität zu gewährleisten.

Ohne diese Chemikalien wäre es schwierig, die für die Platine erforderlichen komplizierten Formen und Merkmale zu entwerfen, und es wäre schwierig, zuverlässige Verbindungen zwischen den Teilen und der Platine herzustellen.

Prozess der Anwendung von Chemikalien bei der Herstellung von Leiterplatten

NÜTZLICHE WERKZEUGE UND CHEMIKALIEN BEI DER ARBEIT MIT LEITERPLATTEN

Bei der Arbeit mit Leiterplatten können Präzisionspinzetten hilfreich sein. Sie können sowohl beim Lötvorgang als auch beim Entlöten der aktuellen Platine eingesetzt werden. Am nützlichsten sind Pinzetten mit einer „scharfen“ Spitze, mit denen Sie das Element am Pad befestigen können.

Die meisten Leiterplatten sind in Geräten unterschiedlicher Art verbaut, die geöffnet werden müssen. In diesem Fall sind Werkzeuge wie Schraubendreher mit verschiedenen Aufsätzen, Zangen oder Drahtschneider hilfreich. Dabei handelt es sich allerdings um Elemente, die in der Regel bereits in der Elektronikwerkstatt vorhanden sind.

Welche Art von Chemikalien verwenden wir in Flussmittel-PCB?

Für die Arbeit mit Leiterplatten sind auch verschiedene Arten von Chemikalien nützlich, darunter die bereits erwähnten, insbesondere Isopropylalkohol, Flussmittel, Mittel zur Wiederherstellung von Spitzen und Leiterplattenlack. Darüber hinaus sind auch Kolophonium, das wie Flussmittel den Lötvorgang erleichtert, „Kontakt“-Spray oder Rückgewinnungsflüssigkeit, beispielsweise Potentiometer oder wärmeleitende Klebstoffe, nützlich, mit denen Sie einen Kühlkörper zur Wärmeableitung anbringen können.

Polyimidfolie (PI)

Dieses adaptive Basismaterialsystem besteht aus einem Polyimidharz, das für jedes elektronische Paket geeignet ist, das maximale Leistung erfordert.

Insbesondere die Hitzebeständigkeit macht dieses Material für Anwendungen mit hohen Temperaturanforderungen attraktiv und der niedrige Wärmeausdehnungskoeffizient (CTE) sorgt für eine hervorragende Zuverlässigkeit durchkontaktierter Löcher. Polyimidfoliensubstrate bestehen aus einem hochfesten und hochtemperaturbeständigen Polymermaterial.

Vorteile von Filmsubstraten

Der Hauptvorteil von Foliensubstraten ist ihr geringes Gewicht und die Möglichkeit einer präzisen Ausbildung von Leiterbahnen. Dieses Material hat sich als ideal für die Laserablation bei der Herstellung sehr kleiner mikroperforierter Teile erwiesen.

Physikalisch ist das Material sehr stabil und eine ideale Basis für Fine-Pitch-Matrixanwendungen. Das Polyimid bietet über einen weiten Temperaturbereich (von -270 °C bis +400 °C) ein hervorragendes Gleichgewicht zwischen physikalischen, thermischen, elektrischen und chemischen Eigenschaften.

Präzise Dickenkontrolle, außergewöhnliche Folienebenheit sowie verbesserte Haftung und hervorragende Volumenstabilität sind Standardmerkmale von Polyimidfolien.

Fluoroplast (Polytetrafluorethylen – PTFE)

Je nach Anforderung gibt es mehrere Möglichkeiten zur Herstellung von mehrschichtigen PTFE (Teflon®)/Glasgewebe-Substraten. Die gebräuchlichste Substratproduktionsoption ist ein mehrschichtiger Hybrid, bei dem doppelseitig kupferkaschiertes PTFE-verstärktes Material mit einer doppelseitigen FR4- oder FR4-Sandwichstruktur unter Verwendung von Standard-FR4-Prepregs und einem entsprechenden Presszyklus verbunden wird.

Ein mehrschichtiger Aufbau komplett aus PTFE lässt sich nur durch eine spezielle Presstechnik bei sehr hohen Temperaturen erzeugen. Wenn für das Dielektrikum HF-Eigenschaften erforderlich sind, werden Verbundfolien aus TFE-Hexafluorpropylen-Copolymer oder Chlortrifluorethylen verwendet.

Obwohl die dielektrischen Eigenschaften des Materials ein wichtiger Faktor bei der Auswahl von PTFE/Glasgewebe sein können, sollten sich Benutzer darüber im Klaren sein, dass das Material selbst bei 18 Mikron Kupferfolie eine Mindestkupferschälfestigkeit von ≈ 17.5 N/mm aufweist.

Einer der Hauptnachteile des Materials ist die Schwierigkeit, Durchgangslöcher zu metallisieren. Materiallieferanten und -hersteller geben jedoch an, Verfahren zur Oberflächenbehandlung von Teflon entwickelt zu haben, um dessen Metallisierung zu ermöglichen.

Flüssigkristallpolymer (LCP)

Typischerweise verfügen LCPs über eine hohe mechanische Festigkeit bei hohen Temperaturen, eine extreme chemische Beständigkeit und eine natürliche Fähigkeit, die Verbrennung zu verlangsamen.

Obwohl LCP einen hohen vertikalen Wärmeausdehnungskoeffizienten aufweist, widersteht das Material Spannungsrissen bei erhöhten Temperaturen in Gegenwart der meisten Chemikalien, einschließlich aromatischer und halogenierter Kohlenwasserstoffe, starker Säuren, Gase und anderer aggressiver Industriechemikalien.

Teilweise aufgrund des aktuellen Preises des Grundmaterials und der geringen Erfahrung der Leiterplattenhersteller mit dessen Verwendung wird FLC in der Verpackung von Halbleiterchips nicht häufig verwendet. Einige Experten argumentieren jedoch, dass dünnes Blattmaterial als hochwirksames Trägersubstrat dienen kann.

Duroplastisches Glas

Ein mit Keramikkomponenten gefülltes und mit Glasfaser verstärktes Material auf Kohlenwasserstoffbasis sorgt für eine kontrollierte Dielektrizitätskonstante und geringe Verluste.

Im Gegensatz zu Mikrowellenmaterialien auf PTFE-Basis ist keine spezielle Verarbeitung zur Vorbereitung von Durchgangslöchern erforderlich. Materiallieferanten behaupten, dass die Kosten für die Herstellung und Montage der Platten mit denen von Glasfaser vergleichbar seien. Das Grundmaterial hat eine Dielektrizitätskonstante im Bereich von 3.38 bis 3.48 und ist als UL94V-0 (nicht brennbar) klassifiziert.

Es wurden entsprechende Prepregs entwickelt, um Anwendern die Erstellung von Hochfrequenz-Mehrschichtmedien mit den meisten Standard-FR4-Verarbeitungstechnologien zu ermöglichen.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass das Thema Werkstattausrüstung und Platinenhandling sehr breit gefächert ist. Wir müssen einen geeigneten Arbeitsplatz vorbereiten und ihn mit Werkzeugen und Materialien ausstatten, die uns ein präzises und sicheres Arbeiten ermöglichen. Mit dieser Vorbereitung können wir problemlos mit der Arbeit mit Leiterplatten beginnen.